機械などが稼働すれば必ず熱が発生するが、最近は電子機器の部品を高密度に実装することで小型・軽量化が著しく進み、その一方で使用するCPUなどの半導体も機械の処理スピードの高速化に対応して内部クロックの高速化が進み、電気消費量の増大に伴うところから発生する熱も高温化傾向を強めている。高密度実装化と高容量化という2つの大きな要因から、これらを電子機器から発生する熱は年々高くなっている。

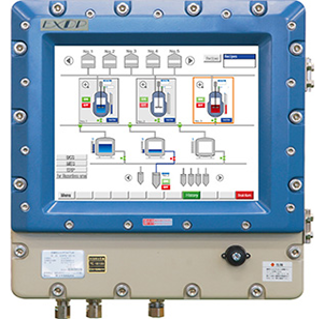

これらを内蔵した制御盤も電子機器の小型化傾向に合わせて小型・薄型化が強まっていることで、制御盤内の熱処理も大きな課題になっている。

半導体などの電子部品は熱に弱く、電子部品の寿命に大きな影響を与える。

半導体の寿命を予測するアレニウスの法則によると、温度25℃では故障率は0以下であるが、温度40℃では故障率が1、それが60℃になると10倍~30倍に増大、80℃では一挙に100倍~300倍まで高まり、温度によって半導体・電子部品の故障率が飛躍的に増加するとしている。

コンデンサーなど電子部品も、「10℃2倍則」として、温度が10℃高くなると寿命が半減、逆に10℃下がると2倍に伸びるとしている。

密閉した制御盤内の温度は、室内や外気に比べ大きな差があり、機器から発生する熱によって温度が上昇して、場合によっては50℃前後になることもあり、制御盤の熱対策は重要性を持ってくる。

また、データセンターでは、サーバーやスイッチングハブなどの通信機器からの排熱も非常に高く、収納したラック・キャビネット内が高温になる。

制御盤内には、PLC(プログラマブルコントローラ)やインバータ、UPS(無停電電源装置)などが収納される。工場などでの使用を前提にしていることから使用周囲温度も40℃前後、製品によっては50℃前後の仕様になっているものもあるが、昨今の制御盤の小型・薄型化と機器の高密度実装化などで盤内温度は上昇基調で、排熱対策は年々重要になっている。こうした電子機器を収納した制御盤やラックなどの熱対策は、発生する熱と使用機器の周囲環境によっていろいろな方法が使い分けされている。

最も一般的なのは、自然放熱・換気である。筐体の表面から放熱させる自然放熱は、筐体内部に塵や湿気が入らないことで密閉性を確保でき、騒音もない。排熱の少ない用途で使用される。

筐体上部に換気口(ルーバー)を付け、温められた空気をそこから排出する自然換気も、簡単で騒音もない。

こうした自然な排熱方法に対して、強制的に熱を外に排出する方法が最近は増えている。換気扇を使った強制換気は、筐体の換気口から強制的に放出する方法で、自然換気に比べ、放熱量ははるかに多い。

換気扇の代わりに熱交換器を使う強制放熱は、筐体内の温かい空気と筐体の外の冷たい空気をファンで強制的に熱交換器に取り込み熱の吸収と放熱を同時に行う。密閉性が高く、放熱量も多いことから、主流として使用されている。熱交換器の冷媒も環境負荷のないものが開発され、音も年々静かになっている。

これと原理的には多少似ているのが強制冷却で、筐体内の温かい空気をクーラー内部の循環ファンで冷却部(冷却ファン・蒸発器)に送風して冷やし、低温空気として筐体内に戻すもの。筐体内の温度を外気温度より低くでき、内部に塵や湿気なども入らず密閉性が確保できる。放熱量も多い。

最近データセンターなどで熱の発生量が多いところで採用が増えつつあるのが、水冷熱交換方式である。

筐体内の温かい空気をファンで水が循環している冷却部に送風し、そこで冷やして低温空気として筐体内に戻すもの。水の配管は伴うものの、冷却能力は非常に高く、高温な環境でも使える。放熱による周囲への影響やフィルタの保守もなく、密閉性も確保できる。

データセンターだけでなく、制御盤でも水冷式の熱対策への関心が高まっている。

一般的に、データセンターなどでのラックに内蔵するサーバーなどの消費電力が2kW以下は自然空冷でも大きな問題はないが、2~3kWではファンなどを使った強制空冷が、また10kW以下ではクーラーなどが必要となってくる。

最近は10kWを超えるサーバーを使うことも多くなっており、水冷式の冷却方法への関心が高まっている。水道配管が伴う水冷式が必要なほど、サーバーの高容量化と高密度実装化が進んでいる。

同時に冷却対策の一環として、ラック表面の開口率を高め、換気性を良くする動きを各メーカーが強めている。従来40~50%ぐらいの開口率のラックが多かったが、従来の2倍近い開口率84%というラックが発売され、穴の形状も丸ではなく六角形にすることで、丸穴よりたくさんの穴を空けることができ、開口率が高まるという工夫も見られる。開口率を高めることは、ラックの耐震性など強度とも関係してくることから、これを両立させることもポイントと言える。

制御盤とデータセンターでの熱対策は使用環境が大きく異なることから、方法も違ってくる。制御盤の使用は工場内が多いが、この環境は予想以上に悪く、作業に伴う粉塵やオイルミストの飛散、製造物から発生する輻射熱などが多い。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。