この30年間でも、多い時には休業4日以上の災害で1年間に約39万人が被害に遭い、約5200人が死亡していたが、労働災害は確実に減少し、この30年間では約4分の1に減少している。このように労働災害が減少している要因は、安全意識の向上と対策が大きい。加えて、昨今の企業の社会的責任として災害を起こさない経営姿勢も大きく求められていることも挙げられる。

欧米に比べ日本の機械安全対策は大きく遅れていたが、それを大きく変えたのは、01年6月1日に厚生労働省から出された「機械の包括的な安全基準に関する指針」だ。罰則規定こそなかったものの、工場など製造業での安全対策を推進する上で大きなきっかけになった。

さらに、06年4月には労働安全衛生法が改正され、安全対策に関する記述が追加された。この追加の中では「危険性・有害性等の調査及び必要な措置の実施」として、リスクアセスメントと必要な安全対策措置が努力義務と定義付けされた。

同時に、「安全衛生管理体制の強化」として、各企業に安全衛生管理員の配置が義務付けられ、危険性・有害性などの調査や安全衛生に関する計画の作成・実施・評価・改善などの有効性を議事録に残すことも義務付けられた。

07年7月には厚生労働省から、機械のリスクアセスメントの具体的な指針が改正され、この実施を求める通達が関連団体に出されている。この動きと前後して、03年11月に国際安全規格ISO12100が発効。これをベースにしたJIS

B9700が制定されたことで、安全規格の国際整合化が実現した。

これまで、日本の生産現場では事故を減らすためには、それぞれの工場で安全に作業を行うための訓練や教育を徹底するという考えが主流であった。いわば、事故があった時の責任は主に機械や装置利用者にあったといえる。しかし、欧米の考え方は「人は間違える、機械は壊れる」というのが根底にあり、従って日本が「災害ゼロ」を目指しているのに対して、欧米では「危険ゼロ」を目指すというところに大きな考え方の違いがある。

欧米の安全対策が進んでいるのは、前記の安全に対する考え方の違いに加え、日本に較べ多民族国家で言語なども異なることから、意思や言葉が通じなくても危険な作業が安全に行われているように機械や法律的な整備が行われていることがある。

日本でも、熟練作業者の減少やパートタイマーや派遣労働者、言語・文化の異なる外国人作業者の増加など生産形態が変わりつつあり、そういった意味で世界共通の誰でもわかる安全ルール・対策の導入が必要となっている。

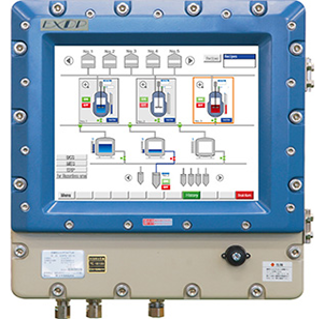

安全対策機器の市場は、リーマンショックによる設備投資減少の影響を大きく受けている。とりわけ、生産現場の安全対策導入を意欲的に行っていた自動車関連の影響は大きい。日本電気制御機器工業会(NECA)では、会員を中心に安全機器の自主統計をまとめているが、08年には月ベースで10億円超の出荷があったのが、09年は30%ほど減少している。この出荷には防爆機器も含まれており、機械安全だけではさらに減少幅が大きい。世界市場も30%前後減少しているものと見られ、1000億円前後の市場と推定される。

こうした中で欧州の機械指令が改定され、昨年暮れに施行の予定が2年間先送りされた。EN954―1からEN

ISO13849―1への移行で、欧州に輸出する機械・装置の安全制御回路は、ISO13849―1〓2006への対応が求められことになっていた。従来のISO13849―1〓1999は、「カテゴリー」で安全制御システムを評価していたが、改定後は「PL(パフォーマンスレベル)」で評価することになる。この背景には、安全関連の制御システムを構成する部品がメカニカル部品から半導体などの電子部品に移行し、制御の方法もハードワイヤからソフトウェアによるロジックに変わりつつあることがある。

今回の改定では、カテゴリーの概念を基本に残しながらも、IEC61508の「機能安全」の概念である信頼性や品質も取り入れることで、リスクの見積もり方法も変化することになるが、リスクアセスメントを実施するうえでは、分かり易くなっている。

しかし、新規格移行に合わせた設計変更に伴う準便期間が足りないと言う機械メーカーの声や、急速な景気悪化の影響なども加味し、移行が延長された。延長期間中は、新規格(EN

ISO

13849―1及びEN/IEC

62061)とEN954―1の併用が認められることになる。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。