産業(FA)用コンピュータは、工場など製造業を始め、上・下水道や交通システムなどの社会インフラ関連、放送や通信など業務用分野などで、装置のコントローラから生産設備の情報収集端末まで幅広い用途で使用されている。周囲が厳しい使用環境下でも高い信頼性を発揮して、24時間連続稼働にも耐えられることが求められ、製品を長期的に安定して供給する必要もある。市場規模は、2010年で300億円前後と見られており、堅調な増加を続けている。今後は、広範なユーザーへの対応やカスタム需要への対応、海外市場の開拓などが求められ、安定した伸長が期待されている。

産業(FA)用コンピュータは、過酷な使用環境下でも24時間連続稼働にも耐えられ、製品を長期的に安定して供給することが求められる。

例えば、高温・多湿、油滴・水滴が舞うなどの厳しい使用環境の下、あるいはプレス機・多軸モーション制御機などが近くにあるなど振動の多い用途では、汎用コンピュータでは耐性に問題が多い。産業用コンピュータは、このような用途でも高い稼働信頼性を発揮し、長時間安心して使える厳しい環境負荷試験をクリアしている。

こうした用途は社会インフラ的設備として一度設置すると長期間継続して使い続けるところが多いことから、ユーザーとしてはなるべく安定して同じ仕様で継続使用することを望んでいる。信頼性、継続性が何よりも優先して求められる。

最近では、ゲーム業界や業務端末といった領域でも信頼性を求めて産業用コンピュータを使用するケースが増えており、今後も市場が伸長することが確実視されている。

市場規模は調査機関の調べによると07年が287億円、08年が270億円、09年が244億円となっており、10年は300億円前後になっているものと見られる。

リーマンショック後低迷していた、半導体・液晶製造装置の受注も、スマートフォンやタブレットPCなどの需要増、LEDやソーラーパネルの増産などを背景に再び回復基調を見せている。社会インフラ関連投資も情報化や効率化に繋がる投資は優先して行われており、追い風になっている。通信・放送、電力、鉄道などの分野でも産業コンピュータを効果的に活用した取り組みが進んでおり、需要拡大に貢献している。

近年の半導体製造関連装置やFPD製造関連装置などでは、従来別々であった工程を一体化処理することや並行処理することで処理時間の短縮やスループットの向上が図られており、従来に比べより複雑なプロセスを短時間で高速処理する必要性が生じた。このため1つの装置に複数台の制御コントローラが必要となり、複数台のFA用ボックスコンピュータを使用するケースも増えてきている。

このような用途においては、従来ではPentium4

3GHzクラスのCPUを搭載した製品が主流であったが、最近では最先端のデュアルコアCPUや、メモリ2GBクラスのハイスペックな製品が求められている。インターフェイスについても増設コストを少しでも減らすために豊富なシリアルやUSB、拡張スロットを持つことが必要とされている。

最近の主流としては、IntelのデュアルコアCPU

CoreTMDuo2GHzクラス、チップセットには945GME以降に対応した製品に焦点が当たっている。拡張スロットには、画像処理ボードやモーションコントロールボード、各種フィールドバスボード、GP/IB通信ボード、AD変換ボードなど用途別に応じたボードを使用し、またシリアルやUSBには各種ホストコントローラやUPS、計測装置などの周辺装置を接続することが多い。

要求される仕様は様々であるが、なかでも最重視されるのはやはり「信頼性」である。近年、海外製品を購入するユーザーが増えてきたが、海外メーカーはスペックや仕様面での変更が多く、サービス面での不安が残る。産業用コンピュータは5年から10年使用されるケースが多く、やはり長期的な安定供給が可能な国内メーカーへの回帰現象も起こっている。

また、最近ではユーザーから「コピー防止機能を付与して欲しい」という要望が強くなっている。特に受託開発の分野では、技術が海外に流出することを防ぐためにハードとソフト両面でコピー防止を行うケースが増えている。

一方、24時間連続的に稼働する厳しい現場においては、「いかにダウンタイムを減らせるか」が求められている。

最近の新しい動きとして、Windowsだけではできないリアルタイムな制御を求めて、マイクロネット社のINtimeのようなリアルタイムカーネルを併用する場合も増加傾向にある。これはPLCでは実現できない処理の領域(例えばプロセス処理用の「学術計算」や高級言語によるプログラミングなど)を実現するため、制御部分はリアルタイムOS上による処理を、制御以外の部分については通常のWindows

OS側による処理を行うこととし、これを1台のPC上で実現しようとしている。

従来は、このようにWindows

OSとリアルタイムOSを同時に走らせるということは非常に困難であったが、近年は発展が著しいコンピューターの高性能化により実現できるようになった。

このようなワンボックス化を実現することで、従来現場にあった複数台のPCや周辺装置及び、それらを連携する通信部分をコンパクトに集約し、装置の小型化と共に処理能力の向上、保守部品・運用コストの低減など、様々な効果をもたらすことができる。

今後、Intelが提唱するバーチャルテクノロジー技術の発展に寄与するところが大きい。

一方、日本を含むアジアにおいては、計装におけるPLC(プログラマブルコントローラ)の占めるウエイトが非常に大きいため、I/O周りの制御や接点の設定などはPLCで処理することが標準的になっている。これに対し、北米や欧州市場では、コンピュータから各種フィールドバスボードを経由して、I/Oを直接制御するというケースが主流になりつつある。もともと海外市場では、コンピュータによるシステム構築が標準であったため、こういったワンボックス化の流れが急速に進展している。

日本国内では、複雑な制御を必要としない装置であれば、PLCの位置づけはそう簡単に変わらないものとみられるが、海外でのこうした流れは無視できないものになっている。また、省配線化への取り組みも進んでおり、省配線システムを標準搭載し、簡単にリモートI/Oが構築できるタイプも登場している。

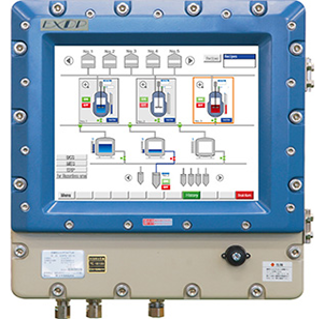

制御コントローラがハイスペック・信頼性・拡張性を要求されるのに対し、装置の顔(HMI端末)や生産ラインの情報収集端末として使用されるFA用コンピュータは、CPUスペックや拡張性よりもコンパクトな筐体、ファンレス対応、コストなどの組み込みに適した要求が多い。例えば、POP端末として上位サーバからの製造指示を確認し、それに基づく作業内容をPLCや温度調節計などの各種コントローラに指示し、その結果を収集する場合などがある。

こうした場合、端末で複雑なデータ処理をすることは少ないため、高速なCPUスペックを要求するようなケースは少ない。ただし、信頼性を求められるのは必然であり、有寿命部品を減らすためのファンレス対応、Windows

XP

EmbeddedによるHDDトラブル回避、バッテリユニットによる瞬停対策などが進んでいる。

最近の傾向では、プログラマブル表示器のHMI端末を長年使用してきた装置メーカーが、パネルコンピュータへの移行を検討するケースが増えてきている。これは、従来計装技術を担ってきたラダープログラム世代が少なくなり、再利用性の高いC言語などの高級言語(HLL)世代への世代交代が進んできたことが一因となっている。他社にない新たな付加価値を、装置につけるために何が必要であるか。その選択肢の一つとして、パネルコンピュータの汎用性が着目されている。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。