温度調節器(計)は、温度・湿度・圧力など各種センサから取り込んだ測定値を必要とする設定値と比較し、その差を修正する信号をリレーやアクチュエータなどへ出力し、対象物の温度や湿度を調節する制御機器・システム。

ものづくりにおいては、温度管理は非常に重要な要素を占めるが、特に半導体関連や食品関連では製品の品質や歩留まりなどに大きな影響を与える。また食品関連では、味覚や品質管理上から温度調整を頻繁に行うことで、最適な状態を生み出す上からも温度調節器の果たす役割は大きい。

■現在は電子方式が主流

現在の温度調節器(計)は、半導体技術を利用した電子方式が主流になっており、従来よく使用されたバイメタルなどによるメカ式などに比べ、温度精度が格段に向上し、より緻密なものづくりが可能になった。

価格も半導体の量産化などで電子式が大幅に安くなって、採用しやすくなり、市場拡大につながっている。

温度調節器(計)の市場規模は、2011年で汎用電子温度調節器(計)で約200億円、それにボード・ユニットタイプやPLCなどの組み込みモジュールタイプなどを合わせると300億円から350億円と推定され、10年から約10%増加したものと思われる。リーマンショックで大きく落ち込んだが、その後は順調に回復基調が続いてきた。しかし、今年は頼みの半導体関連が停滞している影響を大きく受けており、前年割れが懸念されている。

その中にあって、成型機分野や包装機分野、食品関連は堅調さを維持している。再生可能エネルギーとして期待のソーラー発電も、パネル価格が下落しているものの、数量的には増加傾向で、スマートフォンと並んでフラットパネル関連の需要増加を支えている。

温度調節器(計)の需要が大きい成型機、FPD、半導体分野などでは温度調節器(計)本体を盤内に内蔵して使うことが増えており、表示部のないモジュールタイプやPLCに温調モジュールを搭載する需要につながっている。

盤内化が進む要因に、装置のコストダウンなどが挙げられ、この要求ははますます強まっている。

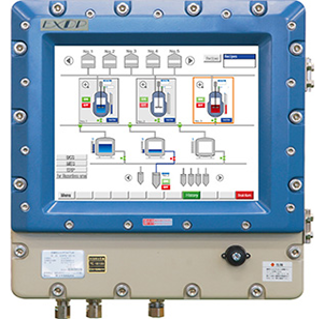

また、プログラマブル表示器などと組み合わせ使用することで、温度調節器(計)の表示や操作部分が不要になり、温度制御点数が多い用途では、制御部品の削減と設置スペースを抑えることにつながる。今後、制御点数が多いアプリケーションではこの傾向はさらに強まるものと思われる。

■PLCで温調機能を実現

装置のコストダウンとともに、設定ミスを低減する狙いからも温調機能をPLCで実現するケースが増えている。

多くの場所で温度制御する場合、一つずつ設定していてはミスも発生し、コストもかかる。温度制御をPLCに統合することで、多点での制御状態が一目で確認でき、設定も簡単になる。ハードウェアとソフトウェア両面でPLCのコストダウンを図ることが可能となり、温調機能の信頼性と機能アップ、部分最適から全体最適へという設計自由度のアップも図られる。

最近の温度調節器(計)製品傾向は、軽薄短小化、高速・高機能化、視認性や操作性の向上、ネットワーク化対応、入力種別のマルチ化などが進んでいる。

■60ミリを切る製品も増える

外形寸法は、DINサイズの96ミリ角から48ミリ×24ミリまで各種あるが、搭載機器・装置の小型化傾向に合わせ小型・薄型化傾向が強まっている。特に薄型(短胴)化については、最近は60ミリを切る製品も増えており、機器の省スペース化につながっている。

視認性では、文字が遠くからでもハッキリ確認できるように数字表示部の大型化傾向が目立つ。表示素子はLED表示が多いが、LCDとバックライトを組み合わせた表示も増えている。LEDと同等の見やすさに加え、グラフやメッセージなどの表示も可能である。

11セグメントのアルファベット表示機能、制御設定値やパラメータ設定、出力値アナログバー、偏差値トレンド記録表示、偏差アナログバー表示などのほか、5桁3段の表示も可能で表示の情報量が増大し、新規の顧客開拓につながっている。表示色も赤、緑、黄などカラフルになっており、状況判断をしやすくしている。この表示色を変化させることで、安全性向上を図るタイプも好評である。

■各社とも制御技術をアピール

高速で高精度な処理ニーズに対して、各温度調節器(計)メーカーとも、独自の特徴を出したアルゴリズムで制御技術をアピールしている。

例えば「RSS(ランプ・ソーク・スタビライザー)機能」は、ランプ制御開始時の追従性向上とソーク制御移行時のオーバーシュート抑制を同時に行うことで、プログラムの制御性を一段と向上させている。また、植物のザゼンソウが有するフィードバック形発熱制御の特性などを応用し、省エネ化などにつながる制御アルゴリズムも開発されている。

操作性ではダイレクト操作が可能なキーの搭載や、サポートソフトウェアの充実などが図られている。保守の簡単化では長寿命のリレー出力により、メンテナンスサイクルの長期化や、予防保全をサポートする制御出力のON/OFF回数のカウント機能などを備えている。

選定の簡単化では、アプリケーションの違いで入力センサが異なる場合でも対応が容易なマルチ入力機能や、各国の船舶規格に対応するなどグローバルなサポートサービス体制の強化などが挙げられる。

製造現場の熱処理工程は、工業炉など様々な分野で高度な温度制御が必要とされており、このため温度調節器や周辺機器の用途拡大につながっている。

半導体やFPD(フラットパネルディスプレイ)の製造工程では、ステッパー、コータ・デベロッパーの高安定温度制御、チャンバーの高応答温度制御、ワイヤボンダーの温度制御、FPD焼成炉の多点温度制御、ウェットステーション薬液の温度・レベル管理、拡散炉の温度制御などに温度調節器が使用されている。ステッパー、コータ・デベロッパーには、1000分の1℃の分解能を持ち、電源電圧のわずかな変動にも対応する温度調節器が使用されている

半導体関係では、温度計測精度の向上など高性能の温度調節器が求められており、温度調節器の性能次第で製品の歩留まりが大きく左右される。

シリコンウエハの熱処理が可能な拡散炉は、多数枚のウエハを処理容器内に収納し、ヒータで加熱して1000℃前後の熱処理をすることから、炉内の温度分布を均一にする必要があり、高性能の温度制御が必要になっている。

恒温恒湿の状態を保つための温度制御は、こうしたハイテク分野の製造工程だけでなく、あらゆる産業において、品質を向上させながら生産性を高めるものづくりに欠かせない要素になっている。

包装機械では、原料を処理する際にヒータによる加熱温度の調節・管理が重要である。ファジィ制御とPID制御で温度を安定させるため、デジタル入力によるオートチューニングの開始・停止指令のほか、ヒータ断線警報や温度警報機能が付いており、高品位な成形が可能となっている。

■節電・省エネ対策進む

このところの節電・省エネ対応から、温度調節の分野でも対策が顕著になっている。工業炉や食品機械などでは、予熱管理や待機電力などが生じるが、この電力を効率化できるかどうかが大きなエネルギー低減につながる。この課題に対応するため、EthernetやModbusに対応し、PLCやコントローラなどとネットワーク化することが進んでいる。温度管理を装置ごとに連携し制御することで、最適なタイミングでの温度調節が可能となり、余分な電力消費などが防げる。

■パソコンでパラメータ設定

赤外線通信で簡単にセットアップでき、各種パラメータの読み書きやCAV形式でファイルの保存などが可能なタイプや、光通信タイプ、温調ボードとシーケンス制御・プロセス制御を組み合わせたシステムボードなどもあり、温度調節器(計)のパラメータ設定や管理などをパソコンで行うことも一般化している。

また、熱電対や測温抵抗体などのセンサからマルチ入力による温度制御も増加しており、入力種別によるマルチ化が進んでいる。直流電圧・電流にも対応可能で、湿度や圧力のアナログ量の制御を始め、ヒータ断線検知・警報機能、多点制御、カスケード制御、比例制御などが可能で、市場拡大につながっている。

■新興国メーカーも技術向上

日本メーカーが比較的強みを発揮してきた温度調節器(計)市場であるが、このところ韓国、中国などの新興国のメーカーが技術レベルを上げつつある。円高もあり、海外市場では価格競争は激化の様相で、大手温度調節器(計)メーカーでは、海外生産を増やして為替リスクを避けようとしている。しかし、国内生産が中心のメーカーも多く、利益確保に向けて、ハードにいかに付加価値をつけていくかが問われている。機能を絞ったり、モジュール化やボード化などの工夫で市場開拓を進めている。

中長期的には、温度管理ニーズが高まるのは確実なだけに、しっかりとした技術蓄積で一層使いやすく、信頼性の高い製品開発をしていく必要がある。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。