労働災害の死傷者数がここ数年、増加傾向を示している。厚生労働省が発表した2012年(1~12月)の労働災害の死傷者数(速報)も前年比2・0%増の11万4458人となり、2266人増加している。産業界全体で各種の安全対策の積み上げや労働者への教育を進めているが、減少には至っていない。製造業ではリスクアセスメントの実施などを進めた安全対策を進めており、安全の資格制度なども浸透を始めている。製造業以外でも防犯・防災や情報セキュリティ分野、介護分野、アミューズメントなどの分野でも安全対策が取られ、各種の安全対策機器の市場が拡大している。

従来、機械にかかわる労働安全対策として、過去に発生した労働災害を教訓に各種の安全対策の積み上げと、労働者への教育や訓練を徹底させてきたことで、労働災害を減少していたが、ここ数年は労働災害の減少が頭打ち傾向にある。国内における労働災害死傷者数は、厚生労働省の統計(速報)によると、12年は産業全体で前年比2・0%増の11万4458人で、2266人増えている。このうち、死亡者数は1046人(6・7%増)で66人増えた。

労働災害死傷者数はここ3年間を見ると増加しており、10年は11万1707人、11年は11万2192人となっており、死亡者も11年は980人と10年から163人減少したが、12年は再び増えて1000人を超えている。

労働災害死傷者数のうち、製造業は10年の2万7644人から11年は2万7207人と437人減少していた。しかし12年は2万7219人と、12人とわずかではあるが増えている。死亡者数も13人増えた。

産業界全体で労働災害の減少に向けた取り組みが継続しているものの、労働災害ゼロには至っていない。

製造業でも、工作機械業界ではリスクアセスメントに基づいたISO国際安全規格が順次制定され、工作機械の主要機種である旋盤については、ISOの安全規格が10年に制定されたが、これに対するJIS規格としてJIS

B

603xの制定が進んでいる。

機械安全に対する国内での指針では、01年6月に厚生労働省が出した「機械の包括的な安全基準に関する指針」により、製造業での安全対策が進展するきっかけとなった。06年4月には労働安全衛生法が改正され、安全対策に関する記述が追加、リスクアセスメントと必要な安全対策措置が努力義務化された。

同時に、「安全衛生管理体制の強化」として、各企業に安全衛生管理員の配置が義務付けられ、危険性・有害性などの調査や安全衛生に関する計画の作成・実施・評価・改善などの有効性を議事録に残すことも義務付けられた。

進展する安全規格の整備

07年7月には厚生労働省から、機械のリスクアセスメントの具体的な指針が改正された。こうした国内の動きに先立ち、03年11月に国際安全規格ISO12100が発効。これをベースにしたJIS

B9700が制定されたことで、安全規格の国際整合化が実現した。

このリスクアセスメントの指針改正では、きちんとしたリスクアセスメントを行うことを求めている。リスクアセスメントは、機械、作業の危険源はどこなのか、それを安全にするためには何をするべきなのかを探すことで、危険源を一つ一つなくし、安全な機械、安全な作業を確保できることにつながる。

さらに同省では10年7月に労働安全衛生規制を改正し、工作機械以外の機械に対しても、ストローク端による危険を防止する措置を義務付けるとともに、制御機能付き光線式安全装置(PSID式安全装置)、プレスブレーキ用レーザ式安全装置を新たな安全装置として追加するなど、関連規格を改正施行した。

この改正により、従来の金属工作機械だけでなく、NCルータなどテーブルが移動する木材加工や、樹脂加工用機械など適用範囲が広がった。

また、改正動力プレス機械構造規格は、ポジティブクラッチプレスを原則製造禁止にし、液圧プレスでのスライドの落下防止装置を充実させている。安全プレスでは、両手操作式安全プレスのスライドなど操作部は、左右の操作の時間差が0・5秒以内を要件化。光線式安全プレスは、改正前の防護高さを最大400ミリから危険を防止するための必要な長さに変更し、光軸間隔を70ミリから20ミリに変更、安全距離に400ミリ以上を追加した。

このほか、サーボモータを使用したプレスのブレーキ性能・故障対策などを規定。非常用停止装置の操作部として、押しボタンスイッチ以外のコード式やレバー式も認めるほか、両手操作式安全プレスのスライドなどの操作部を、直接距離で300ミリ以上離す以外の方法も認めている。

日本では年々、熟練作業者の減少とともに、パートタイマーや派遣労働者、言語・文化の異なる外国人作業者の増加などで生産形態が変わりつつあり、世界共通で誰でも分かる安全ルール・対策の導入として、国際安全規格の徹底が必要となっている。

欧州では「PL」で評価

一方、欧州では11年12月29日付で機械指令が改定され、EN954―1からEN

ISO13849―1に移行された。欧州に輸出する機械・装置の安全制御回路はISO13849―1:2006への対応が求められることになった。

従来のISO13849―1:1999は、「カテゴリー」で安全制御システムを評価していたが、改定後は「PL(パフォーマンスレベル)」で評価することになった。改定の背景には、安全関連の制御システムを構成する部品が、メカニカル部品から半導体などの電子部品に移行し、制御の方法もハードウェアからソフトウェアへロジックに変わりつつあることがある。

新しい規格は、カテゴリーの概念を基本に残しながら、IEC61508の「機能安全」の概念である信頼性や品質も取り入れることで、リスクの見積方法も変化することになるが、リスクアセスメントを実施するうえでは、分かりやすくなっている。

安全対策機器の市場規模は、日本電気制御機器工業会(NECA)で会員を中心にした生産統計をまとめており、11年度は過去最高の233億円となった。特に国内市場向けは170億円と、過去最高の10年度を更新している。12年度は主力需要先である工作機械の生産が伸び悩んでおり、減少している。

主な安全対策機器としては、安全リレー、安全リレーユニット、セフティドアスイッチ、セフティリミットスイッチ、非常停止用スイッチ、ソレノイド付き安全スイッチ、エリアセンサー/ラインセンサー、フットスイッチ、マットスイッチ、テープスイッチ、ロープスイッチ、フットスイッチ、プログラマブル安全コントローラ、安全プラグ、安全確認型回転停止センサ、非通電電流センサなどがある。

これら各種安全対策機器を用途に合わせて、機械本体や機械周辺に装備して安全を確保する。

リスクアセスメントが重要

製造現場などで最も多い事故は機械から派生するもので、それを防ぐには人間の作業空間と機械の作業空間を完全に分離するか、人間が作業を行う時には機械が停止する、あるいは、機械が作業を行う時には人間が作業を行わないことが必要である。この機械災害を防止する基本的な方法としては、ガードによる安全防御と安全装置による安全防御がある。

ガードは、機械と人間の作業空間を構造的に分離するもので、構造によってケーシング、覆い、スクリーン、扉、包囲ガードなどとも呼ばれる。安全装置は、機械設備に適切なガードを備えても、現実的にガード内部に作業者が立ち入る必要が出てきた時に求められる。例えば、段取り、調整などの作業の場合、機械の作業空間と人間の作業空間とが重なり危険領域となる。危険領域では、人間と機械の運転出力のどちらかを停止・安全状態にする必要がある。

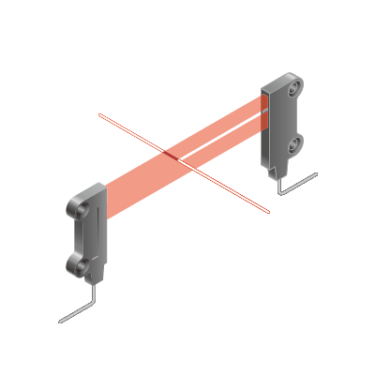

安全思想が先進している欧州では、安全性と生産性を両立させる一例として、セーフティライトカーテンを使った安全システムの導入で、人が通った時は機械が停止し、ワークが通った時は安全機能が働かないミューティング技法により、無駄な生産ラインの停止を防ぐ安全対策を行っている。

このようなリスクアセスメントをきちんと行うことで、頻繁に機械や作業が中断することがなくなり、生産性の向上という課題解決にもなってくる。

また、工場内での通信ネットワーク化が進む中で、セーフティのネットワーク化も進んでいる。従来、安全回路と制御回路を分離したネットワークが行われていたが、Ethernetの導入が製造現場で進んでおり、安全回路と制御回路一体のネットワークとして構築する方向になってきている。

NECAや日本認証(JC)などが中心となって取り組んでいる「セーフティアセッサ認定制度」も定着してきており、11年からは「セーフティベーシックアセッサ防爆電気機器安全資格制度」(SBA―Ex)も新たに設けた。現在、セーフティアセッサ/セーフティベーシックアセッサ/セーフティベーシックアセッサ防爆電気機器の有資格者は591社4147人に達している。

制御盤設計の安全でWG

NECAでは安全関連事業のさらなる展開として、3つ目の資格制度「制御盤設計安全分野」で、ワーキンググループ(WG)を発足させ、検討を進めている。近年、急速に関心が高まっている直流給電や、電気自動車の普及に伴う充電スタンドなど、電気制御装置が一般生活領域にまで使用の広がりを見せつつあるなかで、これらに使用される制御盤についての設計や保守などでの安全確保に対応しようというもの。

安全対策は、防犯・防災分野や情報セキュリティ分野、介護分野、アミューズメントなどの多岐の分野にも及んでいる。

国際的に遅れ気味と言われる日本の安全対策ではあるが、この領域でも先進国としての評価を受ける取り組みが求められる。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。