近年、円高是正や人件費高騰などの理由で海外の生産拠点を日本に移す企業が目立つ。一部では「日本の製造業の国内回帰」と大々的に扱われているが、グローバル競争の下では影響力は限定的。それよりも、これからの国内工場に求められる役割は、単なる生産拠点としてではなく、IoTやインダストリー4.0を駆使して「高度化したものづくり」のモデルになることが重要になる。

昨年末、経済産業省製造産業局が約2万5000社の製造業企業に対して行ったアンケート調査によると、「(海外生産拠点を有する企業に対して)過去2年間に海外で生産していた製品や部品を国内生産に戻したか」という質問に対し、約13%の企業が「戻した」と回答。

昨年末、経済産業省製造産業局が約2万5000社の製造業企業に対して行ったアンケート調査によると、「(海外生産拠点を有する企業に対して)過去2年間に海外で生産していた製品や部品を国内生産に戻したか」という質問に対し、約13%の企業が「戻した」と回答。

その理由について、「円高是正で国内生産でも採算が確保できるようになった」(24.4%)、「人件費の高騰でコストが高くなった」(24.4%)、「品質や納期など課題があった」(34.4%)としている。

実際にパナソニックは卓上IH調理器を中国から神戸工場に生産を移管し、シャープも液晶テレビの小型機種を中国から栃木県に戻すことを発表した。

経済産業省製造産業局が4月に公表した「製造業をめぐる現状と課題への対応」によると、「地産地消の流れは大きく変わらない。総論的にはグローバル最適生産の前提の下、為替を含む要素を加味しつつ生産地を調整するなかで、国内生産に一部が振り分けられている事例が見られるという状況」と冷静に分析。

国内回帰の多くは国内市場用の製品を海外で安く作って逆輸入していたものを国内生産に戻す動きでしかなく、グローバル競争下では一部の事象として捉えている。

少子高齢化で縮小傾向の日本市場と、成長著しいグローバル市場の間に立つ国内工場に求められる役割は一体何なのか?

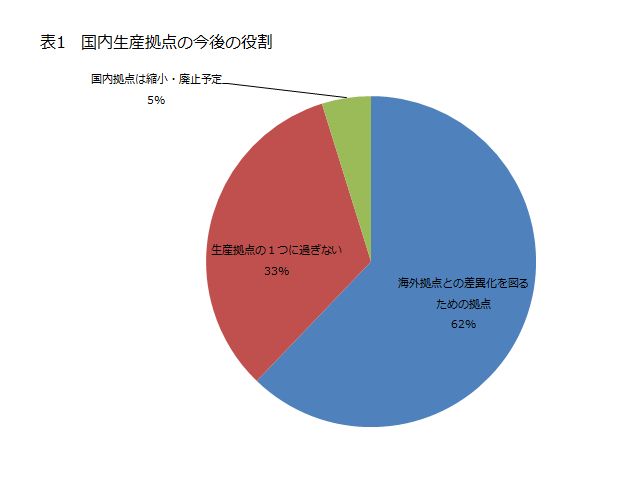

先のアンケートによると、「海外拠点との差異化を図るための拠点」と答えた企業が62・1%と圧倒的。他の海外拠点と同列で考えている企業は33%にとどまった。

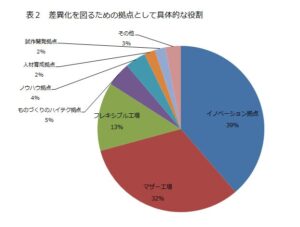

具体的な役割として、新技術や製品、価値創造を生みだす「イノベーション拠点」(38.6%)、海外へ移管する生産技術や海外工場のバックアップを担う「マザー工場」(32.1%)、多品種少量生産や短期生産など特殊な要求を柔軟に対応できる「フレキシブル工場」(13.3%)が多数。国内市場に合わせた工場というよりも、次を見据えた製品や技術の開発、最適化・効率化した製造ラインの検討、一品ものやカスタムなど高度な技術が必要なケースへの対応など、企業のコアコンピタンスを担う役割が必要とされている。

具体的な役割として、新技術や製品、価値創造を生みだす「イノベーション拠点」(38.6%)、海外へ移管する生産技術や海外工場のバックアップを担う「マザー工場」(32.1%)、多品種少量生産や短期生産など特殊な要求を柔軟に対応できる「フレキシブル工場」(13.3%)が多数。国内市場に合わせた工場というよりも、次を見据えた製品や技術の開発、最適化・効率化した製造ラインの検討、一品ものやカスタムなど高度な技術が必要なケースへの対応など、企業のコアコンピタンスを担う役割が必要とされている。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。