労働災害の発生が増加している。経済活動が活発化していることもあり、建設業では労働者の不足に伴う無理な作業や初心者の増加、製造業では稼働時間の増加に伴う就業時間の延長などが背景にある。7月1日から1週間、全国安全週間が全国で展開される。また厚生労働省では今年12月末まで「転倒災害プロジェクト2015」を展開し、転倒災害の特設サイトを開設して周知啓発活動に取り組んでおり、その効果の出ることが期待されている。

国内における製造業の労働災害死傷者数(死亡.休業4日以上)は、厚生労働省の統計によると、2014年(1~12月)は11万9535人で、13年比1378人(1.2%)増えた。このうち死亡者は1057人と27人(2.6%)増となっている。労働災害は、長期的には減少傾向であるものの、12年までは3年連続増加。

13年は4年振りに前年を下回ったものの、14年は再び増加に転じた。

死傷者は、製造業2万7452人と1.4%、小売業などで5万2385人と1.9%それぞれ増えている。死亡者は製造業で180人と21人(10.4%)減っているものの、建設業で377人(10.2%増)、陸上貨物運送業25人(23.4%増)増えている。

さらに、一度に3人以上が被災する重大災害は、292件で19.7%増加しており、製造業で73.5%増の59件と大幅に増え、建設業でも39.8%増の130件と大幅な増加となっている。

死亡災害の原因として、高所からの「墜落.転落」による災害が263人(前年比3人、1.1%減)、「交通事故」が232人(同1人、0.4%減)、機械などによる「はさまれ.巻き込まれ」が151人(同19人、14.4%増)。

死傷災害では、つまずきなどによる「転倒」が2万6982人(前年比1104人、43%増)、高所からの「墜落.転落」が2万551人(同369人、1.8%増)、機械などによる「はさまれ.巻き込まれ」が1万5238人(同38人、0.2%減)。さらに、重大災害は、「交通事故」が147件(24件、19.5%増)、一酸化炭素中毒や化学物質による火傷などの「中毒薬傷」が50件(同9件、22.0%増)、火災などによる「火災高熱物」が14件(同8件、133.3%増)となった。

厚生労働省では、第12次労働災害防止計画(13年度~17年度)として、労働災害の死亡者数と死傷者数の15%以上減少させるという目標を掲げている。このうち製造業では、死亡者数を5%減少させるために、機械設備の本質安全化で、機械による挟まれ.巻き込まれ災害防止に重点をおいている。

また、労働災害の20%以上を占め、災害の種類の中で最も件数が多い転倒災害を減らすために、今年1月から「STOP! 転倒災害プロジェクト2015」を展開している。

特に高齢者が転倒災害を発生させた場合、その災害程度が重くなる傾向にあり、今後、労働力人口の高齢化が一層進むことが見込まれることから、転倒災害防止対策を徹底していく。

具体的には、事業場ごとに職場の段差.継ぎ目の解消、床面の油汚れや水濡れ、障害物の除去をはじめ、照度の確保、危険個所表示、安全な歩き方指導などの取り組みを行うことにしている。

このプロジェクトの効果からか、今年3月までの労働災害は減少傾向で推移している。

■全国安全週間スタート

毎年実施している「全国安全週間」は、6月の準備期間を経て、7月1~7日までは本週間として、転倒災害防止や足場からの墜落防止への対応に加え、製造業では、機械.設備などの修理、点検トラブルなど非定常作業にかかわる安全作業マニュアルの整備などを重点にしている。

製造業の死傷事故の発生状況は、機械への「はさまれ.巻き込まれ」と「切れ.こすれ」が約40%を占める。これは、経験が十分でない労働者の増加も背景にある。最近多いのは食料品製造業における労働災害で、特に食品加工用機械によるものが年間約2000件起こっている。こうした機械では目詰まりなど調整時に労働災害が多く発生している。

このため、13年10月に労働安全衛生規則が改正され、食品加工用切断機.切削機の刃の切断などに必要な部分以外に覆いなどを設けているか、機械の調整などを行う場合に機械の運転を停止しているか、さらには覆い、囲い、用具などを取り外している間は機械を起動できないようにインターロック機構を設けることを勧める、などが追加された。さらに、起動装置には、表示板、施錠装置を併用することも求めている。

■爆発事故などの対策重要

爆発事故などの安全対策も重要性を増している。石油精製などに代表される危険物を扱う工場では火災の発生しやすい環境のため、爆発事故などの対策は取られているが、依然として事故は増えている。熟練技術者の不足や、外部への管理依存が高まっていることで、社内の設備保全が疎かになってきている。今後の国内市場の動向とも絡み、国内での新規投資や補修投資を抑える傾向が、こうした事故の誘発要因にもなっている。

13年12月には安衛則のロボット使用時の柵囲いについての解釈が見直され、従来80W超の産業用ロボット使用時については柵囲いが義務付けられていたが、80Wであるかどうかに関係なく、リスクアセスメントを行って安全確保が確認できていれば柵囲いは不要ということになった。使用者にとっては安全対策が軽減できることになるが、一部には事故対策に懸念が生じるという声もある。

■ロボット開発にも意欲的

人手不足や人件費の上昇、人手ではできない精細で安定して行う作業をロボットの導入で代替えさせようとする動きは国内外で強まっている。サービスロボットなども含め、人と協調して動くロボットの用途は広がっているだけに、人の安全を確保できるロボット開発は意欲的に行われている。

安全対策に係わる規格は欧米が先行して制定し、日本はそれを追いかける形が多かったが、14年2月に発効した生活支援ロボットの国際規格は、日本からの提案が採用された。生活支援ロボットについても、安全対策の不明確さが普及のネックの一つと言われていたことから、今後の普及に向けて弾みがつくことが期待されている。

日本の安全対策機器の市場規模は、日本電気制御機器工業会(NECA)の出荷統計によると、13年度は前年度比9.9%増の271億円、14年度も同9.9%増の317億円と5年連続で過去最高額を更新している。国内が15.0%増の222億円、海外が同28.1%増の95億円となり、いずれも過去最高となっている。NECAでは15年度の全体出荷額を4.0%増の7000億円と過去最高を更新する見通しであるが、安全制御機器もこれに比例して伸長するものと見られる。

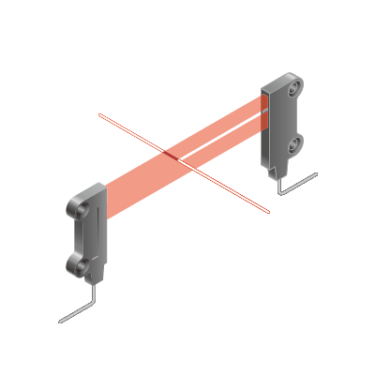

安全対策機器は多岐にわたるが、主なものとして安全リレー、安全リレーユニット、セフティドアスイッチ、セフティリミットスイッチ、非常停止用スイッチ、ソレノイド付き安全スイッチ、エリアセンサー/ラインセンサー、フットスイッチ、マットスイッチ、テープスイッチ、ロープスイッチ、プログラマブル安全コントローラ、安全プラグ、安全確認型回転停止センサ、非通電電流センサなどがある。これら各種安全対策機器を用途に合わせて、機械本体や機械周辺に装備して安全を確保する。

安全を確保する手法も、ここ数年で大きく変化してきている。例えば信号の伝送はハードワイヤから安全バスライン、そしてワイヤレス化へ進もうとしている。人の存在検知方法も、光カーテンからレーザスキャナが主流になり、今後画像センサの導入が進むことが見込まれている。

■電子技術応用の機器も

メカニカル機構の安全対策機器が多かった中で、最近は電子技術を応用した安全対策機器が増加しているのも特徴だ。PLCやサーボモータ、インバータなども安全対策を内蔵した製品が増加してきており、制御用と安全用が分かれていたフィールドネットワークでも、混在した形で構築できるようになってきており、ユーザーの負担を軽減している。

NECAや日本認証(JC)などが中心となって展開している「セーフティアセッサ認定制度」はアジアを中心に海外でも取得者が増加しており、14年4月からは新たに、「機械譲渡における危険性等の通知作成者の要件」を満足する内容を追加した。

両団体は、ものづくりに携わる企業の社会人講座として、関西大学と連携した「機械安全講座」を開講している。機械メーカーやユーザーなどのものづくりの現場の人だけでなく、経営者や管理者までの幅広い層を対象にしており、修了者には「厚生労働省通達推奨カリキュラム修了証」が授与されるほか、「セーフティベーシックアセッサ資格」を講習プログラムに採用していることから、講座最終回の試験に合格すればこの資格も取得可能となっている。

労働災害を防ぐには、現場だけでなく、経営トップも含めた安全思想の考えを徹底する必要がある。このためには安全機器メーカーに加え、それを使用するユーザーの意識も重要と言えそうだ。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。