表示・コントロール機能を一体化 「スペース性」向上

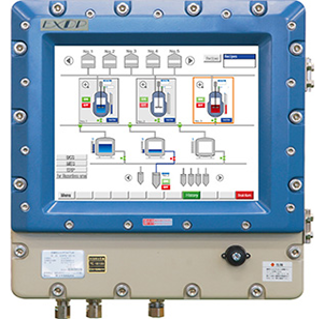

パネルコンピュータが機器の操作とコントロールを兼ね備えていることから注目されている。機器のインターフェース用に加え、機器を組み込んでの使用や、エッジコンピュータなど、幅広い用途で利用が進んでいる。産業用の過酷な環境でも使用できることから、工場などの製造現場から社会インフラ機器、屋内外の生活関連でも活用が進んでいる。

ⅠoTという言葉で代表されるように、あらゆる機器が情報化のなかでつながる時代になっている。つながるということで、INとOUTを担う上で入力するインターフェース部分とそれを処理する部分が必要となってくる。

パネルコンピュータは、この機能を1台で対応できる機器として、普及が進んでいる。

パネルコンピュータを含めた産業用に使用されるコンピュータ/コントローラの市場規模は、範囲の捉え方で多少違いがあるものの、国内の市場規模が約300億円、グローバル市場規模は約2300億円と推定されている。ボードタイプなどカウントしにくい領域のものもあり、実際はさらに大きな市場を形成していると推定される。プログラマブル表示器も国内で約500億円市場を形成している。

インターネットの普及で、あらゆるものがネットにつながる・つなげるIoTの進展で、パネルコンピュータの市場・用途が大きく広がろうとしている。

パネルコンピュータは、一般的な産業用コンピュータ同様、製造業では、半導体・液晶製造装置、計測・検査装置、工作機械などのディスクリートの生産設備をはじめ、鉄鋼、石油、化学、紙、食品飲料といったプラント設備などで使用される。非製造分野でも水処理、ごみ処理、ダム監視、空港設備などの公共システム、鉄道や道路などの交通システム、テレビやレーダ設備などの放送通信システム、電力システム、さらには、各種医療機器・装置などが多様である。

パネルコンピュータは表面のタッチパネルから機器・システムの操作ができることで、一般的な産業用コンピュータの機能に比べ用途が広い。パネルコンピュータの操作部が表面に出た形での設置が一般的であるが、操作頻度が低い用途や、操作部をあえて表面に出さない用途でも採用されている。

製造・インフラの現場でも安定

機器のインターフェースを担うものとしては、プログラマブル表示器の使用も増えている。プログラマブル表示器は、操作用スイッチや各種計数機器の機能を一体化した製品として知られている。最近のプログラマブル表示器は、PLCやコンピュータの機能までも一部代替する傾向を強めており、パネルコンピュータとのボーダーレス化が進んでいる。しかし、インターフェース機器としては、プログラマブル表示器のほうが多彩な表示機能と操作性を有していることなどから使いやすい。

パネルコンピュータは1台でコンピュータと表示操作機能を有していることで、使いやすいことに加え、設置スペースを削減できるメリットがある。そしてコンピュータとしての機能はますます向上している。

IoTでは、あらゆるものにセンサーを内蔵してつなげることになるため、情報量は飛躍的に増大することになり、これを処理するコンピュータシステムの負荷も高まる。

特に製造業や社会インフラ用途で使用される産業用(FA)コンピュータ/コントローラやPLCには、冗長性とリアルタイム性が求められ、末端の各種情報を直接クラウドシステムで処理する方法では、タイムラグによる遅延リスクが懸念される。

そこで、センサーなどの下位層に近いところにフォグコンピュータやエッジコンピュータを端末として設置して一定の情報処理を行うことで、上位システムへの情報遅延防止と負荷の軽減を図ろうとしている。パネルコンピュータはこうした用途でも安定した機能を発揮する。

環境耐性の強さで高い信頼性 スマホとの連携も加速

さらに、インターネットなどとつながることによる制御セキュリティ対策上からも機能を強化しており、工場や社会インフラシステムに対するハッカー攻撃にも対応できるようになっている。

パネルコンピュータなどの産業用コンピュータ/コントローラは、汎用パソコンとは異なり、長期間の安定した供給体制や、連続稼働に耐える、信頼性の高い設計などが求められる。

汎用パソコンのように数年ごとに買い替えするのが当たり前のような使い方に対し、5年、10年と同じ機種をトラブルなく使い続けることが多く、求められる要求レベルも高くなる。

産業用(FA)コンピュータ/コントローラと汎用パソコンは、構造上からも異なる。工場の製造現場や重要な設備の制御装置など、長期間稼働を停止することができないシステムに利用されることが前提のため、マザーボードや電源などの重要なパーツには、より高い信頼性と耐久性に優れた部品などが使用されている。例えば温度特性もマイナス25℃からプラス60℃ぐらいの範囲に耐えられる設計で、ファンなどの冷却や加温機器などを使用しないでも安定した信頼性を発揮できる設計となっている。

また、制御機能も、生産ラインでの一体化処理や並行処理ができることで、処理時間の短縮やスループットの向上が図られている。半導体製造関連装置やFPD(フラットパネルディスプレイ)製造関連装置分野においては、より複雑なプロセスを短時間で高速処理することが求められており、一つの装置に複数の制御コントローラとFA用コンピュータが使用されているケースが多い。

このような場合、最先端のCPUやメモリー2GBクラス以上のハイスペックな製品が要求される。インターフェースについても増設コストを少しでも減らすため、豊富なシリアルやUSB、拡張スロットを持つことが要求されている。

拡張スロットは、画像処理ボードやモーションコントロールボード、各種フィールドバスボード、GP/IB通信ボード、AD変換ボードなど、用途別に応じたボードを使用する。シリアルやUSBには、各種ホストコントローラやUPS、計測装置などの周辺装置を接続することが多い。

CPUは、インテルなどの最新プロセッサを搭載することで、演算能力やグラフィック機能の性能が大幅にアップするとともに、消費電力の削減にも貢献している。インテルのBay

Trailプロセッサを搭載した最新の機種では、演算能力が従来機種の約2倍となり、より高速な演算処理が可能になっている。

産業用(FA)コンピュータ/コントローラにはさまざまな仕様が要求されるが、中でも最重視されるのが信頼性で、メモリーエラーの検出・訂正などが可能なECCメモリー機能、ハードウエア内部を監視するRAS機能、ハードディスクを切り離すホットスワップ対応ミラーリングディスク機能などがほとんどの製品に搭載されている。

24時間連続的に稼働する厳しい現場では、「いかにダウンタイムを削減できるか」という点も大きな開発テーマになっている。

こうした状況を背景に、最近ではWindowsだけでは難しいリアルタイムな制御を実現するため、リアルタイムOSを併用することが増えている。

PLCでは実現できない処理の領域、例えばプロセス処理用の学術計算や、高級言語によるプログラミングなどを実現するため、制御部分はリアルタイムOSで処理、制御以外の部分はWindows

OSで処理を行うなど、1台のPCで制御から処理までを行っている。

ハードウエアだけでなく、ソフトウエアでも長期のサポートを求めるニーズは高い。特に通信分野ではLinux

OSの採用が多くなっている。

パネルコンピュータは、ⅠoT化の最も身近な部分も担うとも言える。ブラックボックス的なコンピュータであるが、操作するタッチパネル部分は、操作する側にあり、操作する人の意のままに操ることができる。スマートフォンが生産現場で徐々に使用されるなかで、今後はスマホとタッチパネルの一体化も進むことが予想される。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。