中小製造業はどのようにデジタル化を進め、どんなツールを使えばいいのか?その指針を自ら見いだすのは難しい。ロボット革命イニシアティブ協議会(RRI)は、「IoTによる製造ビジネス変革」ワーキンググループで、中小製造業の身の丈にあったデジタル化やIoTの取り組みを募集し、全国から集まった40の事例を公開している。

経験と勘の形式知化など

事例は、すでにある既存装置やインフラ、作業者の知見を生かす形で、いずれも低コストや簡単など導入のしやすさが特徴。

光電子とコー・ワークスは、スタンドアロン型の製造装置に手を加えることなく情報を取得できる情報収集装置を開発。PLCからのデータをリアルタイムに収集し、それをサーバのデータベースに格納して集計や分析をして稼働状況の見える化を実現した。収集した情報を分析して生産計画立案、無駄な段取り防止、適正な製造要員配置、現場作業意識の向上などに活用している。

三芝硝材は、スマートウォッチとビーコンを使って作業を分析するIoTツールを使い、作業者1日の作業内容と時間を工程別、個人別に収集。作業ごとの必要時間を把握・分析し、その日に作る製品の種別や量にともなって人員の適正配置を計画し、製造コスト低減に成功した。

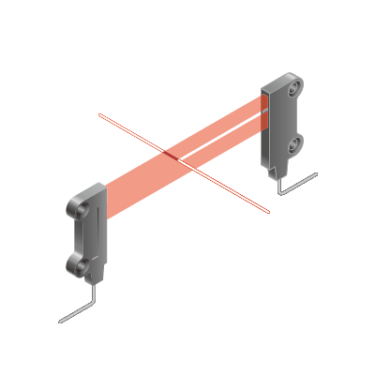

山本金属製作所は、従来は熟練加工者の経験や勘に頼っていた加工状態の良し悪しを、工具内部にセンサと無線マイコンを内蔵した新たな計測機器を開発。リアルタイムで加工状態を計測し、切削熱、工具振動量など加工現象を見える化/数値化するという技術を確立。

また菊池精機は、機械稼働の監視をクランプ式電流センサとWiFiデバイスを使って実現。クランプ式電流センサを使って既存の設備を一切いじらず、リアルタイムの電流値を無線LANでパソコンに取り込み、消費電力に応じて機械稼働時間と非稼働時間に変換して、実質的な稼働時間を把握。稼働率の低下要因の分析や低利益製品の排除、高利益製品の受注拡大や営業の集中などにつなげている。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。