オムロンは、製造現場のデータを基に顧客と共創することでモノづくりを革新する、現場データ活用サービス「i-BELT」の第1弾として、「設備の異常予兆監視サービス」を7月から開始する。

調査から環境構築、精度向上まで

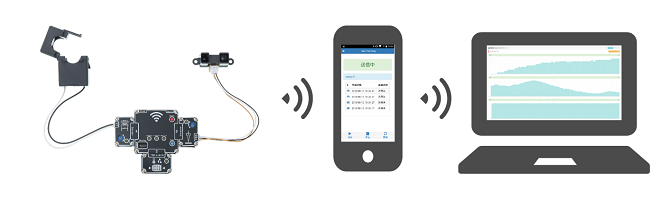

「設備の異常予兆監視サービス」は、製造設備の異常動作につながるデータを収集し独自の分析技術を用いて解析することで、早期に異常を発見し設備の安定稼働や製品の品質向上を継続的に支援し続けるサービス。

マシニングセンタなどの加工機や破損の多いベアリングを有する製造設備を対象に、保全業務の熟練技能者が持つ“匠の技”を超える“設備診断”技術により、設備の“いつもと違う”状態を検知。設備の異常動作による品質不良を未然に防止し、突発的な故障を防ぎ、設備の停止時間を最小化する。

すでに複数のユーザーに先行導入し、このたび広く販売を開始する。

同社は、現場調査からデータ収集・見える化の環境構築までを行う「導入サービス」と、蓄積したデータの分析結果に基づき、予兆の検知精度を継続的に向上する「継続サービス」の2ステップで提供する。

「導入サービス」では、製造現場に精通した同社のエンジニアが現地調査で現場を診断し、最適なセンシング機器の選定から設置方法の検証を行い、収集したデータを見える化するシステムを設計・構築し、立ち上げとトレーニングを実施する。

さらに独自のノウハウに基づき、従来はユーザーが設定していた、装置の安定稼働の判断基準となり得る値「しきい値」の提案、異常検知時の警告アラートの設定までをワンストップで提供する。

「継続サービス」では、収集したデータを活用・分析し、設備の機構にあわせて、予兆検知の精度を向上するなど、最適な制御環境を提供し続ける。「継続サービス」は2018年度中に開始する予定。

「i-BELT」は、AI搭載コントローラーを軸に、20万種の制御機器とパートナー各社の入出力機器を組み合わせ収集したデータを分析、その結果を制御アルゴリズムに変換し機械の制御に戻すことで、モノづくり現場の知能化を推進する、同社独自のデータ活用サービス。熟練技能者が持つ暗黙知をデータ化し、制御と情報を融合することで、モノづくりの生産性と品質を飛躍的に向上させ続けることを目指している。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。