〜生産設備&建築設備のSmart化 省エネIoTの重要性〜

いま製造業ではIoTやロボット、AI、ビッグデータ活用などが盛んに叫ばれていますが、その目指すべきところ、将来の姿としては、いわゆる「スマートファクトリー」があります。

スマートファクトリーとは、その名の通りSmart(賢い、キビキビと動く)なFactory(工場)。その意味や解釈は色々ありますが、一般的によく言われるのは、製造装置や上位コンピュータなど工場内のあらゆる機器や設備がネットワークでつながり、最適な生産を実現する工場を指します。最適な生産とは、ダウンタイムがなく、止まらないことを大前提としながら、各社のビジネスに応じた生産の形、個別生産や少量多品種、大量生産を行い、それでいて高品質な製造ができるといったところでしょうか。

でも、このスマートファクトリーの定義で、未来の工場の姿として十分な要素を満たしているでしょうか?

工場は生産設備と建築設備の両輪で成り立っている

企業が利益を上げる方法は2つ。「売る」か「コストを下げる」のどちらかしかありません。工場で言えば、「生産性を上げること」と「運用コストを下げること」です。

スマートファクトリーと言うと、多くの人は、製品を作ること、設計から製造、保守までの一連の流れに対して着目しがちです。その対象は製造装置や生産ラインなど生産設備で、ここに対して取り組んでいけば工場の生産性は上がり、コストも低減できてスマートファクトリーに近づいていくような気がしてしまいます。でも、これは大きな勘違いです。

もっと高い視点から見れば、生産設備は工場一部であることに気づきます。生産設備とその周辺を最適化しただけでは不十分で、工場全体を最適化してはじめてスマートファクトリーになり、大きな利益が生まれていくのです。

工場には生産設備以外にも、建築設備と言われる設備が必ず付帯しています。建築設備とは空気調和設備(空調),給排水設備,消火設備,防災設備,電気設備,照明設備,搬送設備,厨房設備,衛生設備,ごみ処理設備,ガス設備など。

これらは毎日、工場を維持するために大きなエネルギーを消費しています。かなり以前から工場の省エネや節電という形でさまざまな取り組みが進められてきましたが、それもまだ道半ばです。

スマートファクトリーを実現するには、生産設備がスマートになって最適化されても、全体の達成率で言えばまだ半分。建築設備もスマート化されてムダなコストを減らし、生産設備と建設設備の最適化が両方揃ってはじめてスマートファクトリーが完成します。

守りの省エネから攻めの省エネへ

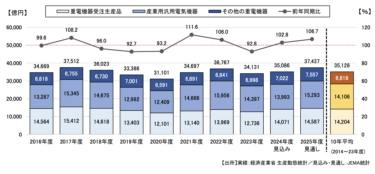

工場の省エネは、オイルショックを契機として1979年に「省エネ法」が制定されて以降、もう40年にもわたって「義務」として行われてきています。地球温暖化に歩調を合わせるように世界の環境規制も1997年の京都議定書、2017年のパリ協定と年々厳しくなり、日本でも省エネ法が2008年に改正され、工場の省エネはまったなしの状態になりつつあります。

2011年の東日本大震災によって電力不足が深刻化し、国内では一気に省エネ・節電の意識が高まりました。照明のこまめな消灯など予算をかけずに行える身近なものから、工場全体や工程ごとの電力消費量を見える化してピークカットに取り組んだり、蛍光灯を省エネ型のLED照明に変更したり、太陽光発電の導入など、さまざまな取り組みが熱心に行われてきました。でも、これは電力不足対策としての「守りの省エネ」でした。

そして今、工場の省エネは新しいステージに入っています。これまでの義務、CSRとしての守りの省エネから、制御技術や情報技術を駆使してエネルギー消費を最適化し、工場の稼ぐ力を強化する「攻めの省エネ」の時代の到来です。

工場を取り巻く環境と省エネ手法の変化

「“金のかからない省エネ”から“費用対効果の高い省エネ”を経て、いまは“我慢しない省エネ”へと時代が変わってきています」。こう話すのは八紘テクノ(東京都渋谷区)の尾関正博社長。同社は、インバータによる建築設備の最適制御によって省エネ・節電の実現を支援する事業を展開し、工場をはじめ、ビルや商業施設、公共施設など数多くの実績を持っています。尾関社長によると、この数年で省エネを取り巻く環境と技術が変わり、今はIoTなどを活用し、どんどん知能化していると言います。

金のかからない省エネとは、照明のオンオフや空調の温度を高めに設定するなど、設備投資をせずに運用改善によって行う省エネの手法で、昔から行われてきました。特に東日本大震災の後の電力不足の際には、日本の製造業のお家芸とも言える現場力によって、いたるところで小さな運用改善が行われました。また電力消費の状況を分析し、工場の稼働時間を調整して電力ピークを平準化してピークカットを行い、電力契約を見直すというのも金のかからない省エネのひとつです。

金のかからない省エネは設備投資が(ほぼ)不要というメリットがある反面、「空調の温度を上げたり、照明を間引きして暗くしたことによって確かに電力消費は減りましたが、その一方で働く環境としては快適性が悪化しました。働く人に我慢を強いてしまうのが難点でした」(尾関社長)。

続く“費用対効果の高い省エネ”とは、蛍光灯からLEDへ、熱源への熱交換器の設置、古いモータから省エネモータへの切り替えなど、電力消費の多い古い機器を省エネ対応に変えることで省エネを行うものです。太陽光発電システムや工場屋根への遮熱塗料の塗布なども費用対効果の高い省エネに該当します。

金のかからない省エネに比べて省エネ効果が高く、生産性にも影響を及ぼしませんが、それなりの投資額が必要となるのが難しいところです。

そして今、多くの工場、製造業企業で始まっているのが、尾関社長の言葉を借りれば「我慢しない省エネ」、「スマートで知能化された省エネ」です。

スマートで知能化された省エネ 省エネIoTの重要性

我慢しない省エネ、スマートで知能化された省エネとは、省エネにIoTの手法を取り入れてスマート化し、省エネを実現すること。具体的には、IoTの情報技術と、実際に建築設備をコントロールする制御技術を駆使し、自動で省エネに最適な制御を行い、働く人が気づかないうちに省エネが進められていて、我慢することがないやり方です。省エネIoT、省エネの自動化、オートメーション化と言っても良いかもしれません。

いま製造業ではIoT導入とその活用が進み、自動化に向かっています。しかし冒頭にも指摘した通り、多くは製造工程が中心で、どちらかというと省エネIoT、省エネの自動化は置いてけぼりな印象です。何度も述べている通り、スマートファクトリー、工場の最適化を実現する上では、この分野にIoTを導入してスマート化し最適なエネルギー利用を進めることは欠かせません。

省エネへのIoT活用、進んでない訳ではありません。それどころか、実際には生産工程へのIoT導入よりも早く、IoTという言葉が使われる前から省エネにはIoTの手法が使われていたりします。問題なのは、生産設備と建築設備の両方とも同じ方向を向いて最適化を目指していながら連携できていないこと。企業経営者や工場長、IoTを推進・実行する立場の人は、この状況を頭に入れ、工場全体を巻き込んで最適化に取り組んでいく必要があります。

省エネIoT カギは自動化とインバータ制御

IoTはデータを集めただけでは何も意味がありません。集めたデータを元に、実際の作業や工程の改善策に落とし込んで実行すること。データはあくまで結果でしかなく、その結果を好転させるには作業や工程をどう変更するかを考えなくてはなりません。よくITとOT(オペレーションテクノロジー)の連携と言われるもので、現場を知り尽くした人の協力を得ないと実現できないものです。

省エネIoTの場合、カギとなるのは制御と自動化です。データ収集と見える化、改善策の実行まではできているケースはよくあります。次のステップとして、刻々と変わる状況に応じて、自らは手を下さずに設備を自動で制御して最適な環境を作り出し、結果として全体の電力消費量を下げてコストダウンにつなげる。これが必要となります。

具体的には、単純なオンオフや簡単な制御しか行っていない空調や給排水、照明等に対し、より高精度で緻密なコントロール機能を付与し、状況に応じて最適な制御を行えるようにする。例えば、人がいない時は空調を止める、外気温に応じて室温を自動で調整する、人がいる場所だけ照明を点ける、普段は省エネ運転しながら臭気が強くなった時は換気を強める、休日はポンプ稼働を最小限にするなどです。

人が行ってきた環境の制御を自動化する。生産設備で自動化、オートメーション化が進んでいるのと同様、建築設備にも自動化技術を取り入れていく。これが省エネIoTを成功させるポイントです。

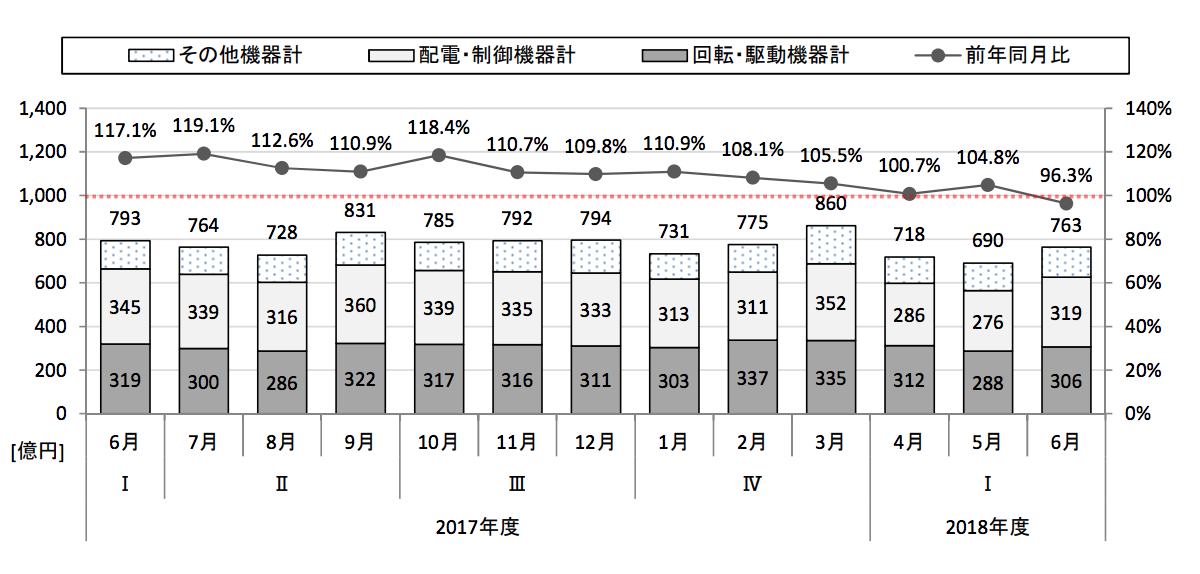

こうした制御を実行できる装置がインバータで、工場では生産設備でインバータ制御を行っているケースは多くても、建築設備をインバータで最適制御している工場はごく一部。特に中小企業の工場での活用はまだこれからと言われています。

生産設備は市場環境や事業の方向性によって変化する可能性があります。作る製品が変われば製造方法も設備も一新され、IoTを使った改善はまたイチからやり直しです。一方で建築設備は、工場がそこに存在し続ける以上、変わることはありません。建築設備は工場のインフラであり、更新や入れ替えがあるとしても生産設備ほどの頻度ではありません。ここを強化しておくことで、この上で動くことになる生産設備もその能力を発揮できるようになります。

未来に向けて強い工場となるためには、その土台、足腰となる建築設備を鍛えておくことはとても大事なことです。スマートファクトリーへの第一歩は省エネIoT技術から始めてみるのも良いかもしれません。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。