シュナイダーエレクトリック

マシンソリューション本社(ドイツ・マルクトハイデンフェルト)

世界中から機械メーカーが訪れる

デジタル化の共同研究・開発ラボ

シュナイダーエレクトリックは、世界でも5本の指に入るグローバルな総合電機メーカーである。日本では主にIT・データセンター事業が売上の大きな割合を占めるが、近年はデジタル化プラットフォーム「EcoStruxure(エコストラクチャー)」の国内展開やHMI・表示器の有力メーカーであるデジタルとの合併、これまで日本では未発売だった電機制御機器の投入など、国内でもFAを中心としたインダストリー事業にも力を注いでいる。

このほどドイツ中部にある同社のインダストリー事業の本社であり、FA事業の研究開発の中心地の「Machine Solution Lab(マシンソリューションラボ」を見学してきた。その様子をレポートする。

■フランクフルトから車で1時間

ラボは、ドイツ中部の1万人ほどが住む小さな都市マルクトハイデンフェルト(Marktheidenfeld)にある。

日本からは、ドイツ・フランクフルトへ飛行機の直行便で約10時間。フランクフルトからドイツの高速道路であるアウトバーンヴュルツブルク、ニュルンベルク方面に向けて100kmほど走り、約1時間程度で到着する。牧草地に囲まれたのどかな風景のなか、ケチャップのデルモンテドイツ工場に隣り合った白く新しい建物がラボで、同社の旗とフランス、ドイツの国旗が出迎えてくれる。

もともと近隣にあった2つの製造工場を統合して新設され、2014年から稼働している。4棟の建物からなり、経営から営業・マーケティング、研究開発、製造の一部までFA事業の全事業部門が集約されている。FA事業のヘッドクオーターとして約500人が働いている。

フランスの企業がなぜドイツに本拠地を置くのか気になるところだが、同社によると「産業機器における世界の中心といえばやはりドイツ。大手メーカーも人材も集まっている」とのこと。

■顧客との共同研究・開発を担う重要拠点

ラボはFA事業の本拠地に加え、顧客を呼び、ここで同社の技術者と一緒に製品やサービスをつくりあげる、またはそのトレーニングをする共創の研究開発施設という重要な役割を担っている。

幅広い多くの顧客との共同開発を通じて各領域でのノウハウや知見を蓄積し、より多くのアプリケーション、事例を作って世界に広めるという使命があり、そのため施設内部は、多くの人が訪れる、見せる、使うことを想定した工夫が数多く施されている。

テスト施設がある建屋は、受付を経て内部は2階建て奥までずっと吹き抜けになっていて、2階は各部門の執務室、1階が来訪者向けのスペースとされている。1階はパネルによるデモ展示があり、ハイエンド装置やロボット、生産ライン向けソリューション、建築設備の空調やポンプ向けソリューション、安全機器、モジュラー構造、軸同期など、機械や装置、生産ライン設計を効率化する提案を行っている。

また1階の中央部にはこだわりのカフェスペースがあり、コーヒー、カフェラテなどさまざまな飲み物が楽しめる。従業員をはじめ、来訪者がお茶をしながら談笑したり、打ち合わせをしたりと憩いの場となっている。

■インダストリー4.0対応デモラインほか各種テスト環境がズラリ

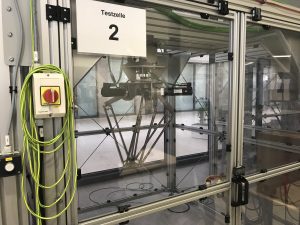

建物右側がマシンソリューションの実験開発施設。注力している10分野のコーナーを設け、ユーザーはここで設定、認証等のテストを行うことができる。各装置は試験しやすいようにモジュール化されている。

自動倉庫や生産ラインを想定したインダストリー4.0適合のデモラインを展示。ここでは集中制御ではなく、小型PLCとリモート端末を組み合わせた分散制御でシステムを組み、柔軟で変更可能なことをアピールしている。このラインは実機とクラウドのデジタルデータが完全同期しており、タブレットをかざすとAR(拡張現実)によって各箇所の数値データと状態を見て、タブレットからコントロールもできるようになっている。

このほかポンプ、HVAC、ホイスト、ロボティクス等のデモ・評価機も所狭しと置かれていた。

目についたのはロボット。同社がオリジナルで製造した6軸多関節ロボットやスカラロボット、パラレルリンクロボットが数台置いてあった。

ロボット事業への参入も期待されるが、あくまでこれはユーザーの要望に応じて一品のカスタムで作って納品するものであり、量産して販売する予定は現状ないとのこと。とは言え、パラレルリンクロボットの軽量化に向け、アームにカーボンファイバーを使ったものなど、実験施設らしいものも数多く見ることができた。

■工場棟ではハイエンド製品や特注品を一部製造

別棟では、ハイエンド製品や特注品など一部製品の製造が行われ、年間4万個を作って出荷している。自動化はされておらず、ほとんどが作業員の手で組み立てられている。

それでも小さな製造エリアのなかに電子部品の基板実装から組み立て、試験・検査工程までがギュッと凝縮されており、すっきりと整然として明るい現場、少ない人手というドイツの工場らしい姿が印象的だった。

■最先端のエネマネ技術を結集した省エネ建築

またラボ全体は同社のエネルギー管理技術を結集した省エネビルになっていてる。自然エネルギーはもちろん、熱交換や地中熱等を活用し、世界各国にある同社の拠点の中で最も省エネ効率の良い施設だという。

機械・装置メーカーのデジタル化支援

「Machine Solution」

〜10年で2000社採用 日本でも拡大中〜

同社はフランスのパリ近郊に本社を構え、2017年度売上高は24.7億ユーロ(約3兆2450億円)。まぎれもない世界トップメーカーだが、これまで日本国内での事業展開はデータセンター向けのエネルギマネジメントが中心で、インダストリー事業はグローバルに比べて限定的だった。

しかし一昨年から方針を転換。エコストラクチャーマシンを中心としてインダストリー事業を強化し、グローバルと歩調を合わせた積極的な動きを進めている。

■コンポーネンツからソフトウエアまで幅広いポートフォリオを共通のオープンプラットフォーム上で展開

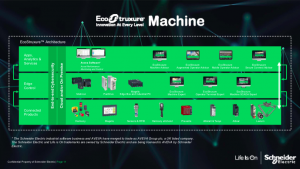

同社は、スイッチやセンサ、モーションなどフィールドレベルのコンポーネンツ(コネクテッドデバイス)から、PLCや産業用PC、HMIなどエッジコントロール機器、SCADAやMESといったソフトウエア、遠隔監視や予知保全といったアプリ、サービスまで、デジタル化に必要とされるポートフォリオのほぼすべてをそろえ、それらを「EcoStruxure(エコストラクチャー)」という一つのオープンプラットフォーム上で提供している。

ビルとIT・データセンター、工場、インフラを注力市場と定め、それぞれに最適化したエコストラクチャーを提供。このうち工場向けは「エコストラクチャーマシン」がカバーしている。

■機械メーカーのデジタル化を支援する「マシンソリューション」

マシンソリューションは、機械・装置メーカー、生産ライン等を構築するラインビルダーが、デジタル化に向けたサービスを提供できるように同社が共同開発等で支援する仕組み・ソリューション。

同社はコンポーネンツからエッジコントロール機器、上位のアプリ、ソフトウエアまでデジタル化に必要な構成要素をすべてそろえ、各ハードウエア、ソフトウエアを単体での提供に加え、さらに各領域に応じたユニット化やパッケージ化、ソフトウエアでも標準プログラムやアプリケーションのライブラリ化も進めている。

機械・装置メーカー、ラインビルダーは、それらをうまく組み合わせて使うことで設計や開発の手間を減らせ、それでいてデジタル化して付加価値の高い機械や装置、ラインを提供できるようになる。またデジタルサービスが簡単に構築できるという仕組みだ。

■2000社の採用実績。開発期間30%、立ち上げ時間40%、保守メンテ工数50%削減の効果

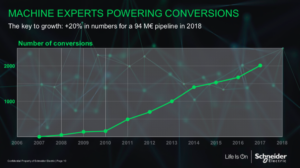

包装、飲食料品、農業、マテハン、素材加工、エレクトロニクス、ホイスト、ポンプ、HVAC(空調)、冷蔵冷凍の10業界をターゲットに展開し、実際この取り組みは非常に順調。2007年にソリューションの提供を開始してから年々20%の成長率で伸びていき、2017年には採用実績が累計2000社を突破。18年も順調に進んでいるという。

それを支えるのが世界31カ国で400人超とも言われる各業界・機械の専門家のサポート体制。アプリケーションデザイン164人、システム&アーキテクチャ180人、プロダクトアプリケーション74人に加え、ソフトウエアや機械安全、モーションコントロールなど関連技術のプロダクトマネージャー120人が在籍し、顧客の設計開発から運用、保守メンテナンスまでをサポート。

設計とエンジニアリングでは市場への製品投入までの時間が30%削減でき、現場での立ち上げにかかる時間も40%短縮、保守メンテナンスでもクラウドベースの遠隔監視や予知保全を活用して50%の工数削減を実現している。

■日本では包装機械、加工機械、搬送機、ポンプなど6分野へ展開

日本でもマシンソリューションの展開を強化しており、特に包装機械、ホイスト・クレーン、加工機、搬送機、ポンプ、HVAC(空調機)の6つに注力している。

日本メーカーのこれらの機械・装置ではデジタル化やIoT対応はまだ進んでおらず、エコストラクチャーマシンの採用による迅速なデジタル化と、海外展開をする際に同社のグローバルネットワークでサポートが受けられる点などを強みとして提案を進めている。

マシンソリューション事業部 シニアバイス・プレジデント

アリ・ハッジ・フラージ氏に聞く

——マシンソリューション事業の業績は?

とても順調で、今後も成長していくと思う。機械・装置メーカー、ラインビルダーに迅速な製品開発、デジタルサービス、インダストリー4.0の新しいビジネスモデルを簡単につくることができるというベネフィットが提供できている。世界のすべての地域で伸びており、当社の提案は間違いなくユーザーの要求を満たしている。

——好調の理由は?

理由は大きく3つあり、1つは強いポートフォリオ。押しボタンスイッチや信号灯、ドライブといった「プロダクト」から、PLCや産業用PC、HMIなどシンプルなマシンからハイエンドアプリケーションまでを制御できる「コントロール」、ソフトウエア、デジタルサービス、さらにはエコストラクチャーというプラットフォームをそろえ、ソリューションとして提供している。

続いて世界各地で蓄積してきた強いソリューションとアプリケーション、優秀なエンジニアが多く在籍している。そしてグローバルサポートというアドバンテージがある。

また装置メーカーはデジタル対応に関心が高く、一方で苦労している。例えば装置メーカーを悩ませているのが機器同士の接続に関する調整と設定だ。ここに時間を使ってしまっている。当社の製品はプラグアンドプレイで簡単に使うことができ、ファンクションブロックも用意してある。当社の製品群を組み合わせれば作れない機械はない。

装置メーカーはもっとアプリケーションに力を注ぐことが重要だ。例えば、装置を構成する部分の70%が汎用的なもので、30%が各社のノウハウや特化した部分になる。その30%をどうするかに注力し、独自性を出すことが大事だ。当社には汎用的な部分に加え、特化に向けたライブラリもそろっている。

——日本市場に関して

日本には産業機械のリーディングメーカーが数多くあり、製品も優秀だ。日本ではProFaceの強いブランドがあるが、もっと力を入れていかなければならないと考えている。

装置メーカーは全世界に機械を輸出しており、彼らにはどこの国に行ってもつながり、サポートが受けられる体制が必要となる。マシンアドバイザーを使えば、日本から世界各国に輸出した機械を追跡し、遠隔から監視してメンテナンスを提供できるようになる。

——日本ではデジタル化、IoTをどう進めていくかが課題になっている。何かアドバイスを

IoTははじまったばかり。まだ全然完成しておらず、長い旅がスタートしたにすぎない。だから先のことは分からない。

それでもIoTを進めるにあたっては2つのポイントがある。ひとつはコラボレーション。スペシャルな顧客、パートナーを見つけ、一緒に進めることが重要だ。もう一つはスモールステップで進めること。小さくやれば失敗しても修正できる。いまはとにかく回すことが大事だ。小さくやってスケールアップしていくアプローチが有効だろう。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。