充実した設備と高い技術者でハイレベルな要求・課題を解決

精密部品加工から特殊組立まで一貫対応の受託サービス

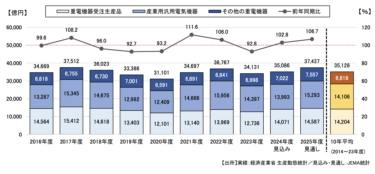

1980年代以降、日本の大手企業はグローバル化にともなって工場を海外に移し、消費地に近い生産を進めてきた。

特に90年代以降はアジア地域に進出し、2000年代にその勢いは加速。その余波は近隣で工場を支えてきたサプライヤーや受託加工、エンジニアリング、メンテナンス会社などに大打撃を与え、日本の製造業の地盤沈下の一因となった。

その一方、そうした苦しい時代を乗り越えてきた企業がいまも数多く存在するのも事実。技術や強みを生かして顧客をガッチリと掴み、また新たな時代に立ち向かおうとしている。

今回紹介するニクニ白鷹(山形県)もそうした企業の一つ。人類史上最も精巧で複雑な機械と言われる半導体製造装置やFPD製造装置の部品加工から組み立て、カメラなど光学機器や測定器のOEMなど、世界でも類を見ない超精密な製造技術を武器に、全国から製造を請け負い、日本の製造業を下支えしてきた。

そして今、その製造技術を広く開放し、メーカーの新たな製品開発を支援しようとしている。

ポイントは、半導体業界で鍛えられた緻密な製造技術。超精密な機械加工から組み立て、表面処理、品質検査にいたるまで、必要な技術と設備、人材がすべて揃い、作りたいものの図面さえ渡せば、あとは卓越した製造技術で、納期通りのものをキッチリと仕上げてくれる。そんな稀有なメーカーだ。

精密製造一筋50年 半導体製造装置の成長の影の立役者

ニクニ白鷹は、ポンプを中心とする流体機器メーカーのニクニグループの一員として、主に半導体製造装置を中心とした各種の精密機械部品の受託製造を事業として展開している。

本社工場は東京から4時間弱の山形県中部の白鷹町にある。近隣を最上川が流れるのどかな地域で、約100人の従業員が働いている。本社工場は全5棟で構成され、敷地面積は4万2400㎡で、うち建屋が1万6057㎡。もともと中学校だったところを工場とし、約50年もの間、大きなトラブルもなく稼動し続けている。

会社としての歴史は古く、1946年のニクニ創業から4年後の50年にレンズメーターの受注により精密機械分野へ進出し、69年に山形県白鷹町に山形工場を設立し稼動を開始。そこからニクニ白鷹としての活動が本格的に始まった。

山形工場では当初、大手光学機器メーカーのカメラをはじめ、各種精密機器の生産工場として活動。構内に何本もの生産ラインを設け、何十人もの工員が手作業で組み立て、世界へ出荷していた。84年には半導体製造装置の部品とユニット生産を開始し、そのためのクリーンルームやNC工作機械などを積極的に導入し、今の事業の原型が出来上がった。

それ以来30年以上にわたって精密で複雑な半導体製造装置の部品加工と組み立ての製造受託を中心に事業を展開。日本の半導体産業を黎明期から影で支え、世界シェア40%という強い日本の半導体製造装置産業の構築に大きく貢献してきた。

いまでは半導体製造装置に止まらず、液晶製造装置や精密測定器、工作機械、化学機器の部品製造から組み立てまで、幅広い産業を精密な製造技術で支えている。

精密加工を支える50台超の保有設備。まるで工作機械の見本市

ニクニ白鷹が得意とするのは、部品加工における直角、水平、真円を正確に取る精密さに加え、3次元の複雑形状にも対応する加工技術。さらには正確に組み立てる特殊組み立て技術と、徹底して厳しい品質保証体制に定評がある。

工場にはこれらを実現する仕組みと設備が整い、地方にある100人規模の会社には不釣り合いなほどに豪華で充実した現場となっている。

特に設備に関しては、NC旋盤からマシニングセンタ、小型から大型、縦型横型門型、新旧などなど、1台数億円という高額な設備が何台も据え付けられ、見学に来た顧客からは「工作機械の見本市」と言われるほど。これらを何十年も技術を磨いてきた熟練技術者が使いこなし、その傍らで若手がサポートすることで緻密で複雑、正確な加工を実現し続けている。

NC旋盤は全部で20台。小さいものではΦ100×80mmのタカハシキカイの超精密小型のものから、大きなものはOM製作所の立型NC旋盤のΦ1700×1600まで揃っている。

マシニングセンタは32台。DMG森精機、オークマ、牧野フライス、三井精機、東芝機械など主要メーカーの立型、横型、門型、5軸などあらゆる種類をラインアップしている。なかでも最も大きな東芝機械の門型5面加工機は4500×2900×1000(加工ワークサイズ:4000×2000×1000)という滅多に見られない代物を保有し、現役で稼動している。

研削盤も住重ファインテック製 門型研削盤(クラウニング加工対応)1250×3000を1台、片持ち研削盤 800×1500を1台保有している。

高品質、納期短縮を実現する現場レベルの工夫とノウハウの数々

機械加工では、削り出しから丸物、薄物まで、あらゆる機械加工に対応している。特に強みとしているのが「ワークの固定技術」。機械加工の基本中の基本だが、そこにこそ重要なポイントがあるという。例えば、薄物加工はばたつきや振動が起きやすい難加工材だが、ピンポイントでクランプ固定をしていくことで振動を抑え、高精度の加工を実現している。

また、複雑形状の削り出しでワークの固定が難しく、個別に固定治具を作る必要があるようなケースでも、独自に編み出した「額縁加工」と呼ばれるオリジナルの加工方法で課題を解決。共通の固定治具を使って複雑形状のワークを削り出せる技術で、個別治具の製作と保管、管理、段取り替えの手間を削減し、納期短縮を実現している。

ほかにも、一部の機械にはパレットチェンジャーが取り付けられ、加工前の準備だけ済ませておけば、あとは夜間や休日に20から30のワークが自動で加工されていくという自動化を実現。限られた時間内で、高精度で高品質の加工を1件でも多くこなす工夫とノウハウが現場には溢れている。

加工後はすぐにその場で測定・検査。現場での品質管理を徹底

加工機の脇には必ず定盤と寸法測定器やハイトゲージなどの測定器が設置されていて、工場内のいたるところに検査場がある。「いくら良い機械を揃えても、良い加工ができたかどうかは測定で確かめてみないと分からない」とし、測定・検査装置にも十分な設備投資を行っている。

加工が完了したワークは、すぐにその場で測定・検査して評価し、次の加工にフィードバックして改善していく。その一連の流れが文化として根付いている。

また製造時点での品質を高めるため、品質保証部とは別に、製造部内にも品質管理部門を設置。生産技術として現場での品質管理に加え、不良の発生や加工がうまくいかない際は、加工担当者と二人三脚で解決に導く。

製造部門内にはスケジュールや納期管理を行う生産管理部門もあり、「製造部はある意味ひとつの会社。部内できっちりと品質と納期を管理するには専門の部隊と人員を置く必要があった。こうすることで、現場レベルで品質を高めるサイクルを早め、納期短縮に向けた取り組みを行いやすくしている。全社としての品質管理と生産管理部門は、客観的な立場から管理を行い、少し役割が異なる」という。

品質検査の装置も豪華。3次元測定器や粗さ計など

加工機の脇で担当者が行う現場内検査に対し、品質保証部門の品質検査は別室の検査室でじっくりと厳しい検査を行っている。

そこで使われている設備も加工機同様、この規模の会社のレベルをはるかに超えたハイスペックのものを数多く保有している。カールツァイス、東京精密の3次元測定器を筆頭に、東京精密の表面粗さ計や真円度測定器、レニショーのレーザー計測システム、テーラーホブソンのオートコリメーター、電子水準器などを取り揃えている。検査室は入室制限をかけ、環境の変化を極力排除。厳しい目で品質を管理しているのもニクニ白鷹の特長だ。

最高品質を極めるためのクリーンルーム内組み立て

製造加工した部品を組み立てる。ニクニ白鷹では組み立ても大きなこだわりを持っている。その最たるものが「組み立て工程専用のクリーンルーム」。

ちりやほこりといった微小な異物がワーク表面に付着し、それが組み立てられて製品化した時に、摩耗や劣化、傷の原因になることは少なくない。特に超精密、高精度が求められる半導体製造装置の場合、異物の付着はその後の品質を左右する大問題になりかねない。

そのためニクニ白鷹では、最高品質の組み立てを行うため、組み立て工程をクラス数千から1万のクリーンルームにし、温度管理を一定にし、他の工程とも切り離すことでトラブルの可能性を未然に防いでいる。

熱処理や表面処理など専門事業者と同等の設備と技術も提供可能

加工良し、測定良し、組み立て良しといいことだらけだが、これだけではない。最高の製造を実現するための工夫と設備が他にもたくさんある。

金属を加工すると、内部に必ず応力が発生する。そのため加工された製品は、大なり小なり内部に力が残ったまま組み立てられて出荷される。内部に残った力を残留応力と言い、それによって金属の耐久性や寿命への影響は変わってくる。ニクニ白鷹では早くからこの残留応力に着目し、材料の受け入れの際に、残留応力を除去するために「焼きなまし」を必ず行う。そのための電気炉も整っており、素材の状態を元通りにすることで、残留応力によるトラブルを未然に防いでいる。

また、アルミ表面に酸化皮膜を作って耐摩耗性や耐腐食性、絶縁性、熱伝導率を向上させるアルマイト処理設備や、スチールグリッドを投射材として超高速でワーク表面に衝突させ凹凸を作ることで、バリ取りや濡れ性を向上させて塗装の下準備などができるショットブラスト装置、粉体塗装や精密洗浄(油分・有機溶剤の残渣をイオンレベルで除去)といった、通常では表面処理専門業者しか持っていないような設備と技術、人員を保有している。

高く厳しい技術的要求に応える受け皿へ。半導体産業で鍛えられた技術を活用

これまで長い間、ニクニ白鷹の事業は半導体製造装置やFPD製造装置の製造受託が中心となり、売上高の8割は半導体関連が占めてきた。残りの2割は精密測定器や産業機械のOEMなどで、近年は半導体関連以外の業界からの問い合わせや製造依頼が増えているという。

これまで日本の各地域に機械加工や表面処理等を担っていた専門の中小企業が存在していたが、大手企業の海外への工場移転や日本経済の停滞によってその数が減り、国内では担い手がいなくなっている。そうした際の受け皿として、全国から相談や依頼案件が増えているという。

大量生産品はもちろんのこと、より深刻化しているのが、技術要求が高くて多く、難しい一品ものや少量生産品に対応できる企業の減少。半導体製造装置も含む産業機械や精密機械、航空・宇宙産業という、いま日本の製造業で元気な業界とこれから伸ばしていこうとしている期待の業界の要求に応えられる企業が少なくなっている。

それに対しニクニ白鷹は半導体製造装置や光学機器等の厳しい業界で培ってきた技術と重ねた実績をもとに、受注を広げたいとしている。

長澤一雄代表取締役社長・小関栄吉取締役営業部長に聞く

一番の強みは「人」 高レベルの技術者ぞろい

半導体製造装置や精密測定器など高い精度が求められる分野に対し、機械部品の精密加工から組立までの一貫サービスを提供し、実績を重ねてきたニクニ白鷹。

「これからももっと多くのお客様と一緒に課題を解決していきたい」という長澤一雄代表取締役社長と小関栄吉取締役営業部長に話を聞いた。

―大小さまざまな製造装置が数多く揃っていることに驚いた

1億円、2億円を超える機械がたくさんあり、この規模の企業では保有できないような装置を備えています。高精度の角度や平面、複雑形状に対応し、丸物や薄物、大きなものでは4mまで加工できる機械が揃っています。これらを使いこなす技術者が何人もいて、お客様の幅広い要求に応えることができます。

―焼きなまし用の電気炉、アルマイト処理装置など珍しい装置もあり、組み立て工程専用のクリーンルームもある

半導体製造装置は人類史上最も精密な機械と言われ、わずかなズレが歩留まりに大きく影響します。直接の顧客である半導体製造装置メーカーと半導体メーカーは、何年使っても経年劣化が少なく、稼働した当初から変わらない精度で動くことを求めてきます。

そうした時、金属の経年変化の原因となる内部応力について、それを残さず除去するのは当然のこと。そこまで気を使わないと品質を担保することはできません。

クリーンルームも、わずかな塵やホコリ、静電気が組み立て時には悪い影響を及ぼします。品質を下げる要素を排除するには必要なものです。表面処理も含め、精密部品を作るために必要な加工設備と人材を揃え、品質を社内で管理し、改善もすぐにできるようになっているのが当社の自慢です。

―3次元測定器をはじめ品質検査用の装置も揃っている

いくら性能の良い装置で加工しても、それだけで品質が良いとは言えません。測定器や計測器を使って寸法を測り、動きを確認して、きちんとしたデータを出すことで初めて品質が良いと認められます。加工と測定を繰り返し、改善していくことで加工レベルが上がっていきます。そのための投資を昔から積極的に行ってきた結果です。

―御社の一番の強みは?

装置ももちろんですが、一番は「人」です。当社の技術者は皆、材料の受け入れから加工、組み立て、完成までを頭に入れ、案件と作業の段取りまで自分で考え、自らの工程を担当しています。実はこれができている、体制が整っている企業はそれほど多くはありません。

機械加工や組み立てなど、同じような仕事をしている企業はたくさんあります。しかし、そうした企業のなかで段取りや案件ごとに最適な加工法を見つけ出せる能力がある人はごく一部のベテランに限られ、ほとんどは指示通りに作業を行う作業者です。当社の場合、難しい加工や特殊な複雑形状の一品物や少量品がほとんどなので、利益を上げるには、高い品質要求をクリアしつつ、いかに多くの案件をさばいていけるかを重視しています。単純に加工技術に優れるだけでなく、もっと高いレベルの技術者が必要なのです。

―技術者の採用や育成について

地元や近隣の若者を中心に採用しています。入社するとベテラン技術者についてマンツーマンで3年間じっくりとOJT教育を行います。はじめは標準作業を教え、次にそれをまかせ、次第に難しい作業へとステップアップさせていき、ベテランの技術や考え方を身につけていきます。

この仕事の楽しみは自分の技術を磨くこと、できなかったことができるようになることであり、若い人が成長を実感できるように心がけています。

また同じ地域で育った人間がほとんどなので価値観も近く、家族的な雰囲気づくりも大事にしています。おかげで人材の定着率も高く、地元の雇用にも貢献しています。

―今後について

お客様からは、当社が納めた部品は精度に安心感と信頼があり、設計図面通りで品質にバラツキが少ないから組み立ての際にとても楽だという評価をいただいています。これは当たり前のことと思われがちですが、意外にできている企業は少なく、良品の許容値の範囲内であってもブレが大いので組み立てがスムーズにいかず、ユーザーの現場で追加の加工をして合わせているケースも多いようです。

そうしたムダをなくすためにも、多くのお客様に当社の製造サービスを使っていただけるように広めていきたい。

また、どんなに面倒な依頼であっても、納期に間に合わせるための工夫ができるのが当社の風土です。これまで半導体製造装置メーカーから出された多くの難問に追い詰められ、それをクリアしてきた経験があります。鍛えられていることも強みの一つです。

そうした実績と複雑で難しい部品の機械加工、それらをユニット化して納める特殊組み立ての技術を活かし、お客様と一緒になって課題を解決し、新製品開発や製造の効率化のサポートをしていきたいと考えています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。