~スマートファクトリー化推進のためのSIerの役割に~

スマートファクトリー化の必要性が叫ばれて久しいが、実例としては「自社にスマートファクトリー構築ができる技術者を抱える企業」の事例か、特定装置・機器やシステムベンダーが発表する「部分的な導入事例」ぐらいしか話が聞こえてこない。最も必要とされている「技術者がいない」会社で、「工場を全体最適」するためにはどのようにすればよいのだろうか。

オフィス エフエイ・コムとFAプロダクツ、ロボコム、日本サポートシステムは2018年、日本発のFAソリューションを世界に提供するためのチームとして「Team Cross FA」を結成し、スマートファクトリー化に向けた活動を行っている。今回は、この活動を通じて見えてきた日本の製造業の現状とスマートファクトリー化に向けた課題と解決策について解説する。

■製造業の現状

多くの製品で、新興国のメーカーに大きくシェアを奪われている

周知のとおり、20年前は世界市場の半分以上のシェアを占めていた日本メーカーの半導体も、現在ではそのシェアは1割以下まで低下してしまっている。白物家電、携帯電話、テレビはもとより、日本の基幹産業ともいえる自動車でさえも、EV化や自動運転、シェアリングという時代の流れで不透明な状況を迎え、かつて高い品質とリーズナブルな価格で世界を席巻した「Made in Japan」ブランドも予断を許さない状態が続いている。

ロボットやFA機器といった生産技術・製造技術向けの分野では競争力を維持

機械設計、制御設計の複合技術ともいわれる産業用ロボット分野では、日本は世界シェアTOP3に2社名を連ねるなど、高い競争力を維持している。工作機械、半導体製造装置においても同様のことが言え、いわゆるFA分野では依然として日本は優位性を保っている。白物家電との大きな違いは、製品が汎用化するにつれ、シェアを確保するために重要な要素が、製品の性能や機能ではなく、販売方法やビジネスモデルに比重が移ってくるために起こる現象と考えられる。

個々の企業の生産技術・製造技術も、話を聞く限りでは、他国に遅れているどころか、一歩、二歩先に歩を進めているといっても良いだろう。その証拠に、TDK稲倉工場では、従来40mあったフェライトコア製造ラインを5mに短縮、リードタイムを1/10に短縮することに成功、他にもデンソー、YKKなど、自社で製造ライン構築ができる部門を持つ大手企業で多くのスマートファクトリー化の実例が発表されている。

スマートファクトリー化が進まない理由(技術者不足)

スマートファクトリー化が進まない理由の第一に、スマートファクトリーの全体像を描く事自体が、非常に難しく、適した技術者が不足していることが挙げられる。本来は、スマートファクトリー化に必要な「生産・製造技術(OT:Operational Technology)」と「情報技術(IT:Information Technology)」の両方の知見を兼ね備えた技術者が、対象の製造工程と理想の状態を理解した上で構想設計をしっかり行い、さらに詳細設計まで落とし込んでいく必要があるのだが、この「構想設計」が難しい。建築物の設計と同様、いくら工事技術が優れていても、「構想設計」がしっかりしていないと良いものは生まれない。では、なぜ両方の知見を持つ技術者が市場に求められているにも関わらず少ないのだろうか?

理由として、多くの生産技術部門を持つ企業(特に日本)で技術者の分業化が進み、機械設計は機械設計だけ、制御設計は制御設計だけを突き詰めて技術を磨いているケースが多いことが挙げられる。まして、スマートファクトリー構築においては、制御設計だけではなく、そこから得られた情報を蓄え、分析して、活用する情報システムの知見も必要になる。そして、分析した結果をさらに現場にフィードバックして、装置を制御するということが求められる。分業化が進んだ状態ではこれは非常に困難だ。

それぞれの専門分野を持ちつつも、互いの領域に興味を持ち、最新技術に対してアンテナを張り、それらの技術者がチームとなりプロジェクトを進めることで解決の方向に進む場合もあるが、専門特化されすぎて、多忙を極める日本の製造業では、それさえもかなわない場合が多い。また、大手企業ではまだまだ人材の流動性に乏しく、仮に両方の知見を兼ね備えられたとしても、自社の特定工程にだけ詳しいというケースも多い。さらにその様な技術者は自社以外のスマートファクトリー化に関わる事はまずないため、「技術者がいない」会社で「工場を全体最適」にするためにはラインビルダーや装置メーカー、システムベンダーがその役割を担う必要がある。

しかし、多くの業界、企業、工程に接しているはずのラインビルダーや装置メーカー、システムベンダーがOT、IT両方の知見を持ち、最適な提案ができるかというと、そう簡単にはいかない。こちらも得意な技術領域が会社ごとに専門特化してしまっており、装置メーカーにデータベース活用の相談をしたら嫌がられたという話も多く聞く。OTとITの両方を一気通貫で提案、実装できる企業はほとんどないというのが実情だ。

スマートファクトリー化が進まない理由(構想設計の軽視)

第二に「構想設計」自体が非常に軽視されてしまっているという課題が挙げられる。言い方を変えると「見積無料」の文化だ。購入品のレベルではなく、技術者が設計やテストをしないといけないレベルの内容でも、製造業では「見積無料」という文化が根付いてしまっている。このことにより、ただでさえ忙しい技術者が、受託できるかどうかわからない案件に対して、多大な工数を割かざるを得ない状況に陥ってしまう。一般的にロボットシステムの見積もりをしっかり算出するためには、約1週間の工数がかかってしまうとも言われている。せめて、見積もりに必要な要件がユーザー側からしっかり提示されていれば、ある程度設計の方向性も定まるのだが、多くの場合はやりたいことの概要しか提示されない。また、書面での要件は一切なく、「現場を見に来てくれれば説明するから」で、要件の提示は終わってしまうケースも非常に多く、その対応に担当者が追われてしまっているという話も聞く。

当然その様な要件から算出された見積もりは、概算の域を出ず、さらに本来検討すべきレベルより軽いレベルで終わってしまい、同様の内容でも技術者によって大きく内容や金額がばらついてしまう。さらに「見積りは無料」と考えているユーザーの中には、複数のベンダーに見積もり依頼するケースもあり、その精度の低い見積もり同士を金額のみで見比べて依頼先を決めてしまうことも多い。このことは、設備を依頼するユーザーにとっても、受託するベンダーにとっても非常に不幸であると言える。当然受注できなかったベンダーは工数だけを無駄に浪費し、疲弊してしまう。ユーザーも、本当は必要な要件を満たしていないまま案件を進めてしまい、追加改造や立上げ時期の遅延などのリスクを負うことになりかねない。

■解決策

構想設計を上流工程でしっかり行う

この課題の解決策としては、まずはユーザーに構想設計の重要性をしっかり認識していただくことが第一だ。そして、個別仕様に落とし込む前に、知見のある技術者に構想設計を作成してもらうのだ。その構想を基に個別設計に落とし込んでいくことで、最適な設備導入が可能になる。もちろんその様な技術者が社内にいない場合は、外部に委託することになるが、今までは前述の「見積無料」の文化が根付いてしまっているため、構想設計を請け負う企業が無かった。

そこで誕生したのが、産業用ロボット導入を中心に、スマートファクトリー構築の構想設計を「有償で」請負うロボコム株式会社である。特にこの1年はビジネスモデルが認知されてきたこともあり、技術者のアサインを目的とした年間契約の締結がスタートするなど順調に事業が拡大している。

これは、構想設計の重要さが認知されはじめている良い証左になる。実際、構想設計サービスを活用した企業からは、「いつもは追加工事がでるのが当たり前だったのに、当初の構想通りに設備が立ち上がった」「構想設計と詳細設計を別会社で行うのに抵抗があったが、むしろスムーズに進められた」「構想設計は有料だったが、結果としてトータルでは安くあがった」などの声が寄せられている。

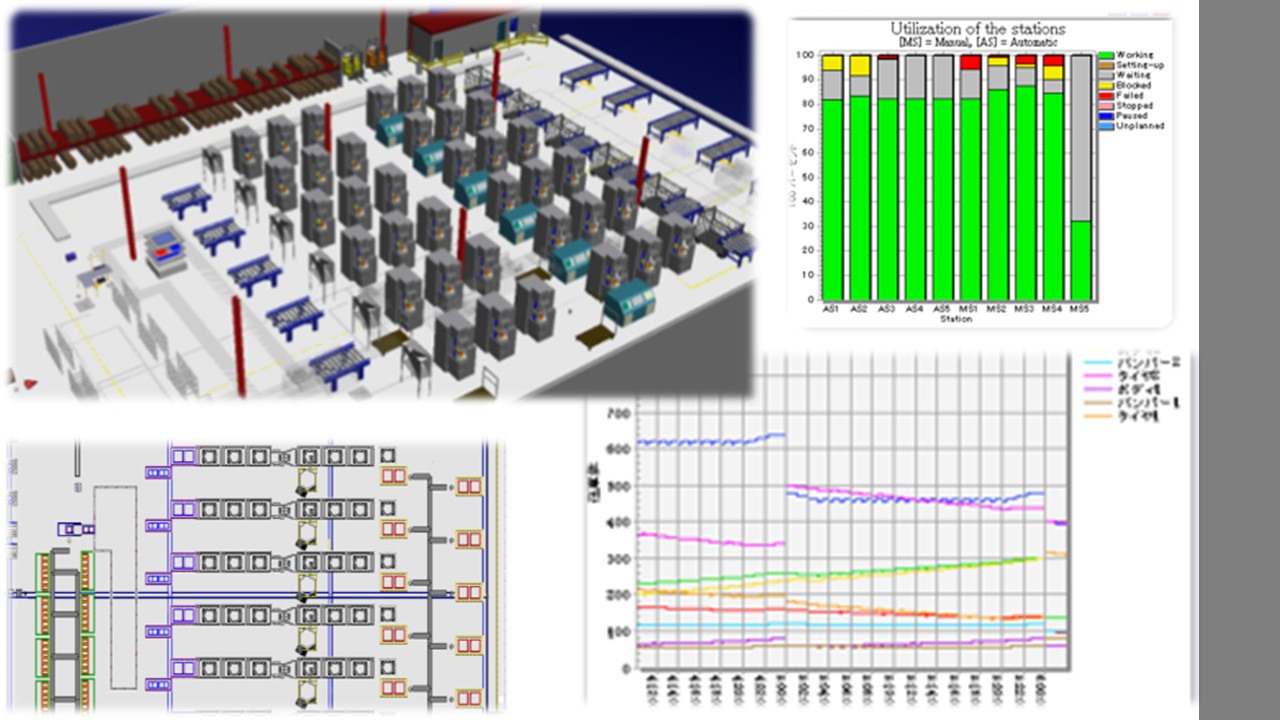

構想設計の確からしさをデジタル生産技術で検証

さらに、有料で行った構想設計が、確からしいかどうかを検証する方法も発展してきている。「デジタル生産技術」「デジタルツイン」などといわれる、3DCADデータの活用や、シミュレーション技術の応用だ。従来は構想設計から詳細設計に落とし込み、実際に制作してみて、初めて設備能力などの検証ができたため、知見者・経験者に頼らざるをえなかったり、プロジェクト進行途中での仕様変更、設計変更をしたりが当たり前の様に発生していたのだが、デジタル生産技術を活用することで、実際に装置を製作する前に、能力検証やリスクの洗い出しをすることが可能になり、そのリスクを劇的に低下させることが実現できている。

また、最適な設備配置、人員配置なども見出すことができ、生産設備だけではなく製造工程全体にまで良い影響を及ぼすことができる。さらに、詳細設計に落とし込んだ後にもこの技術を活用することで、周辺装置との干渉や、制御プログラムの動作確認が実機無しで行え、手戻りの撲滅、デバッグ時間の短縮などにも効果が出ている。

この様に、デジタル生産技術の活用で、構想設計と詳細設計、さらには製作までをシームレスにつなぎこみながら分業ができ、ユーザーにとっても最適なコストで最適な設備投資ができる様になってきている。

■今後の課題と解決策

生産技術、製造技術分野の人材不足

スマートファクトリー化のための解決策の一つとして、「構想設計」「デジタル技術の活用」を解説したが、根本的な課題が一つ残されている。「技術者不足」である。国内ではどの業界でも人材不足が叫ばれているが、「生産技術」「製造技術」分野では特に顕著だ。残念ながら業界自体の認知度がまだまだ低く、理工系学生の中でも「生産技術」「製造技術」という分野への理解が浸透していないというのが現実だ。実際、大手メーカーに就職したとしても、職種として、「製品開発」は人気が高いものの、「生産技術」「製造技術」に関しては希望する学生は少ないという。

ましてや「SIer」という業種に関してはなおさらで、業界としてのSIerは「不人気」を通り越した「不認知」であることについては誰しも危機感を感じているところだ。マスメディアを通じて広く告知され、最終製品が生活の中で活用されるメーカーと異なり、製造業という国の基幹産業を支えているにも関わらず、表には出てくることが無いため、「SIer」という職業は認知されていないというのが実情だ。

ここに来てやっと経済産業省も立ち上がり、「SIer」という職種の認知を広めるために動画を制作したり、日本ロボット工業会も特定事業委員会として「FA・ロボットシステムインテグレータ協会」を発足させたりと業界活性化のための動きがでてきている。未来の技術者の卵たちに業界の魅力を語るには、自らの足元を固め、業界一丸となって取り組む必要がある。

海外技術者との化学反応

一方、海外、特にASEANを中心とした新興国では「生産技術」「製造技術」分野の人気が高く、一流大学のトップクラスの生徒はこの分野を目指すという。

先ほどの構想設計サービスに特化したロボコムでは、日本の生産技術を海外へ発信するという企業理念を実現すべく、ミャンマーでの海外現地採用に継続して取り組んでいる。日本へのあこがれを持つ純真な海外技術者のひたむきさは、日本の技術者がこの業界を志望した時の気持ちを喚起させ、古参技術者が設計業務を基礎から振り返るなど、良い化学反応が起きている。

水平分業化の推進

また、業界全体の課題として、それぞれの強みを活かした横の連携が必要だ。例えば、ロボットシステムの導入においては、2017年に経産省主導でとりまとめがなされた「ロボットシステムインテグレータのスキル標準・プロセス標準」という業界標準が存在する。それをしっかりと共有し、ロボット導入事業の水平分業化を推進していくことも重要になってくる。これは、ロボットを使用した機械システムの導入提案、設計及び構築等を行うロボットSIerに共通して求められるスキル項目を抽出し、それぞれの項目について能力の高さに応じたレベルを設定して一覧形式にまとめたものだ。

スキル標準では、機械・電気・制御といったロボットエンジニアリング系の能力だけでなく、生産技術や営業技術、組織体制など、多面的な観点からロボットSIerとして備えるべき能力を規定している。その企業が持つ能力をスキル標準に照らし合わせることで、その企業がロボットSIerとしてどの分野の能力に秀でており、どの能力が不足しているかということを見える化するとともに、不足している部分については従業員の教育、スキルを持った人材の採用、他社と連携して能力不足を補うといった具体的な対応策の検討が可能となる。

上記課題の他にも、工場としてのビジネスモデルをどうするかという問題、設備の買い方(ファイナンス)の問題、導入後の設備メンテナンスができる技術者の問題など、スマートファクトリーの実現においては多くの課題が横たわっているが、1社ではとても対応できない。まずは4社でスタートしたTeam Cross FAではあるが、今後スマートファクトリー実現のためには、志を同じくする企業同士で大連合を組み、ひとつひとつの課題を解決していく必要がある。スマートファクトリー化を推進するユーザーも、この様な潮流をしっかり理解したうえで、適切なパートナーと体制を構築し、プロジェクトを推進していくべきである。

Team Cross FAとは?

「最新の技術」を「最高の技術」とかけあわせ、「最強の組み合わせ」として、デジタルの力を最大限に活用したソリューションを日本から世界に提供するチーム。株式会社オフィス エフエイ・コム、株式会社FAプロダクツ、ロボコム株式会社、日本サポートシステム株式会社を中核企業として構成。生産技術・製造技術を人気職種にし、日本の製造業の活性化に寄与することを目指している。

オフィスエフエイ・コム

代表取締役社長 飯野 英城氏

FAプロダクツ 代表取締役会長

日本サポートシステム 代表取締役社長

ロボコム 代表取締役社長

天野 眞也氏

FAプロダクツ

代表取締役社長 貴田 義和氏

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。