世界トップのマシンビジョン専業メーカー

![]()

使いやすく導入も簡単

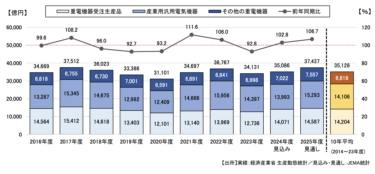

コグネックス(東京都文京区)は、マシンビジョンで世界トップシェアの画像処理の専業メーカー。なかでも超高精度・高速性が求められる半導体市場では50%超の圧倒的なシェアを誇る。

GIGIと言われる画像処理の用途、Guide(位置決め)、Inspection(検査)、Gage(測定)、ID(自動認識)に対応したポートフォリオを取り揃え、ハイエンドから汎用レベルのローエンドまで、幅広く製品・サービスを提供している。

2018年度の売上高は8億600万ドル(約887億円)。過去10年間で年平均15%以上の成長率で事業を拡大。世界的な自動化需要の高まりを受け、さらに勢いを増している。

そんな同社が現在、最も力を入れて提案しているのが、ディープラーニングベースの自動検査ソリューション「VisionPro ViDi」と、アライメント自動化ソリューション「AS200」だ。いずれも画像処理の専門家でなければ難しかった工程の自動化を、より簡単に導入できるようにした製品だ。

ディープラーニングベースの自動検査「VisionPro ViDi」

◆製造現場における画像検査の今と将来

ロボットをはじめ、いま工場内のあらゆる工程で自動化が進んでいる。このうち検査工程は比較的早くから自動化が進んだが、どうしても人による目視検査でなければならないケースも多く、長い間、課題として残ってきた。

しかしここに来てAI技術の進化により、目視検査から自動検査への道が再び開きつつある。

◆想像以上に複雑で難しい画像検査の開発

画像検査は良品画像と実物の画像を見比べて、傷や異物の有無などを判断して良否判定を行うが、それを自動化システムに落とし込むのはそんなに単純で簡単ではない。

例えばワークの傷の検査装置の制作。傷は大小、形ともにさまざまで、すべて異なる。画像処理技術者はすべての傷のパターンを洗い出し、それぞれに照明やレンズを調整して検査に適した画像を作り、それを元に自動検査のアルゴリズムを作っていく。

傷のパターンは星の数ほどあり、気の遠くなるような作業を繰り返してようやくアルゴリズムが完成する。簡単なものでも数ヶ月以上、アルゴリズムの制作に1年以上かかるのもざらだという。

◆AIで目視検査、自動化の第2ステージへ

そのため、いま自動化できているアプリケーションは単純なものが多く、複雑で難しいものは後回しになっている。アルゴリズムを作るには手間とコストがかかりすぎ、人による目視検査の方がコストを抑えられ、正確で早く、柔軟に対応できるのだという。

「検査はすべてオーダーメイドが基本。何を検査するかによって方法は異なる。検査条件が変わればすべてイチから作り直し。作るのも更新するのも大変で、専門知識が必要とされる。現在、自動化できていないものは、自動化するよりも人を雇って目視検査した方が効率的だというものばかり」(同社)。

しかし近年、人手不足によって検査工程の人員を確保するのが難しくなっており、その代替手段として関心が高まっているのがディープラーニング技術を使った検査工程の自動化だ。

それまで画像処理の専門家がアルゴリズムを作っていたのに対し、ディープラーニングの場合は、良品と不良品のサンプル画像をAIに読み込ませるだけでAIがアルゴリズムを自動的に作ってくれる。これによって専門家でなくても正確なアルゴリズムを作れるようになり、これまで難しかった目視検査も自動化することができるようになった。最近、AIを使った画像検査がブームとなっており、画像検査の自動化の第2ステージは始まっている。

コグネックスもこれまで培った画像検査技術と、自社開発のディープラーニングを組み合わせた専用の自動検査ソリューション「VisionPro ViDi」を開発。マシンビジョンのトップメーカーが開発した、工業製品に特化した専用ソリューションとして評価が高い。

通常、ディープラーニングでアルゴリズムを作る際、事前に数万数十万もの画像を用意して学習させなければならない。しかもその処理にはサーバークラスのパワーが必要だ。しかし同製品の場合、現場で使うことを想定して作られており、ノートPCクラスの能力のコンピュータに、100から1000枚程度を学習させるだけで良いという。

また、精度を高めるには、機械が見逃した不良画像と不良箇所を人がコンピュータに教え込むことで可能になる。人が「ディープラーニングの教育係」となり、人の判断とそのノウハウを入れることでより賢くなっていく。

「すでに自動化がうまくいっている検査工程はそのままで、これまで人の目視でないとできなかった工程にこそディープラーニングを試すべき。VisionPro ViDiは画像処理の専門家がいらず、普段から検査工程で目視検査をしている人でも使える簡単なツール。これを使ってもっと便利にし、生産性向上に貢献したい」としている。

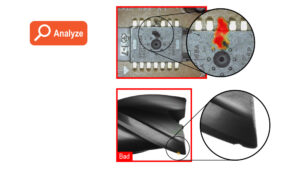

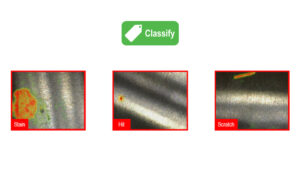

◆わずか4つのツールセット

とても少ない画像セットだけですぐにトレーニングと検証が可能。検査(赤)、分類(緑)、位置決め(青)、読み取り(青)ツールを選択し、教師あり学習と教師なし学習に対応できる。

アライメント自動化「AS200」

「正しい位置に正しい向きでワークを揃える」。アライメントは製造工程における基本だが、現実は微妙なズレが発生する。

差分を吸収するには位置情報を認識する画像処理とステージやロボットなどメカトロ制御という2つの技術の組み合わせが必要だが、システム化すると複雑で、コストも高め。装置のプロトタイピングの段階から大変なので、導入から技術力や工数が必要となる。

それに対しコグネックスは、アライメントに特化したワンストップ自動化ソリューション「AS200アライメントセンサー」を発売中。小さなシステムと低コストでアライメントを自動化でき、非常に好評だ。

◆ローコストで高精度なアライアンス

「AS200アライメントセンサー」は、照明、レンズが一体になった画像センサと画像処理ソフトウェア、ステージやロボットといったメカトロ機器を制御するソフトウェアまでがセットになった、アライメントに特化したワンストップソリューション。カメラを装置に組み込んで、ソフトウェアにオブジェクトのモデル画像と適正な位置と向き等の設定を入力するだけでアライメントシステムが完成する。難しい技術も知識も必要ない、簡単・お手軽にシステムを構築できる。

AS200で構築したシステムでは、オブジェクトの位置と向きを画像センサがピクセル情報として認識し、そのままソフトウェア上で空間座標情報に変換して、動作指示となってメカトロ機器へと伝わる。XYステージであれば向きと位置の修正、ロボットであれば掴む場所の認識と収める時の向きの修正など、メカトロ機器はそれを受けて適切な動作を行う仕組みとなっている。

最大の特長は「高精度でもローコストな価格」。アライメントに特化したため、汎用のマシンビジョンを使ったシステムに比べて大幅に安くシステムを構築できる。

◆設置から運用まで簡単でスピーディー

画像センサはカメラと照明、レンズが一体となった同社の人気商品である「In―Sight 2000」を使い、画像処理ソフトウェアは同社のオブジェクト位置決めビジョンツールの「PatMax」がベースとなっている。すべて揃ったオールインワンなので選定や調達に悩むこともなく、設計からシステム化までの時間を大幅に短縮。

また機能をアライメントに絞った単機能なので、汎用マシンビジョンを使った既存の位置決めシステムよりも価格は安く、ストッパーによる接触式の機械位置決めに対しては非接触なのでオブジェクトに傷をつけることもなく、ユーザーから支持されている。

性能は折り紙付きで、高精度で連続して認識し、認識失敗による障害を起こさないライン構築が可能。より精度を出すためにプリアライメントとアライメントの2段階位置決めをしているようなケースに対しても、一度で高精度なアライメントができるシステムができ、大幅なコスト削減につながる。

また設置と設定に関しても、短期間で簡単に行える。小さな筐体で狭い場所にも取り付けられ、ケーブルの向きを変えての設置も可能。画像センサと照明、レンズが一体型で組み立て完了した状態で出荷されるので組み立てや配線も不要。運用プログラムもソフトウェアのガイドに従って設定するだけ。プログラムを組む必要もない。

運用中に画像処理の座標系とメカトロ機器の座標系の関係を調整するキャリブレーションも、ソフトウェア上のボタンを押すだけのオートキャリブレーション機能付き。画像処理もメカトロ機器の制御の知識や経験が浅くても、現場で簡単に使いこなすことができる。

◆光電センサを使うような感覚で

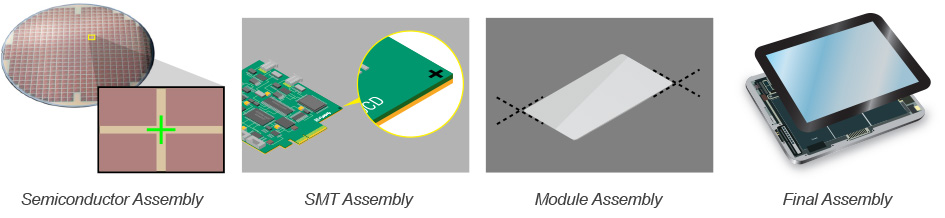

このソリューションは、もともと液晶パネルの貼り合わせや半導体など高い精度が必要なアライメント用途に開発され、それをより多くの用途で使えるように改良したもの。高い精度と使いやすさを維持したまま、低コストで導入できるように工夫され、用途は液晶、半導体をはじめ小型電子部品や電子基板などエレクトロニクス関連、自動車部品など多岐に渡っている。

例えば自動車部品では、メーカーのエンブレムをロボットが掴んで車体に取り付ける工程で、エンブレムの位置と向きの認識に使われている。

アライメントに特化したアプリケーションとして、ロボット等で自動化したい工程や、すでに画像処理システムを使っているが高額でメンテナンスに手間がかかっている場合など利用できる範囲は広い。低コストで便利に使え、同社では「光電センサを使うくらいの気軽さで使ってみて欲しい」としている。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。