工場の役割は“最小の投資で最大の効果を出すこと”。製造業ビジネスのなかで工場の役割は「生産」であり、受注→生産→出荷のサイクルを円滑に回し続けることが最低限求められる。

良い工場は、そこからさらにカイゼンを通じて、納期の短縮や不良削減、原価低減、製品・サービスの向上など投資対効果を高め、最終的には生産工程から利益創出につなげている。IoTやロボット、AIなど先端技術を使った「スマートファクトリー」は、それを実現するためのステップのひとつ。今ある工場が目指すべき姿である。

このほど世界経済会議が選んだ世界の最先端工場「Lighthouse」、いわゆるスマートファクトリーのひとつに選ばれた仏・シュナイダーエレクトリックのル・ヴォードライユ工場を見学することができた。その様子をレポートする。

世界経済会議が認めた最先端工場の1つ

今回見学したシュナイダーエレクトリックのル・ヴォードライユ工場は2018年、ダボス会議を主催する世界経済会議によって「Lighthousse」に選ばれた9工場のひとつ。Lighthouseは、最先端のデジタル技術を活用し、とりわけ優れた取り組みを行っている工場を世界からピックアップしたもの。

同工場のほか、シーメンス、ボッシュなど9工場が選ばれ、さらに7工場が追加されている。

同工場は、AR(拡張現実)などのデジタルツールで、オペレーターが拠点全体にわたって操作、保守、エネルギー使用の可視性を得られるようにし、保守コストを30%、全体的な機器効率も7%向上している点が評価された。

工場の位置と概要

工場のあるル・ヴォードライユは、パリの北西部100キロ、ノルマンディー地方に属する4000人ほどの小さな街。

同工場は、今から40年以上も前の1975年に建設された。1万4200㎡の敷地面積で、約360人の従業員が3交代で勤務している。昔からある古いものをモダンな設備にリニューアルし、最新工場と変わらないレベルまで生産性を高めている。

公的認証も、2007年に労働安全衛生マネジメントシステムのOHSAS18001,2011年にエネルギーマネジメントシステムのISO50001、2015年に環境マネジメントシステムのISO14001と品質マネジメントシステムのISO9001認証を取得している。

生産体制と生産品 量産品とカスタム、金属加工

同工場では、モータースタータTesysシリーズとコンタクター、ソフトスタータATSとインバータATVシリーズの製造を担当している。量産組立品、金属加工、ユニットカスタム品という異なる3種類の製造を行っている。

Tesys D、Tesys K、Tesys BのTesysシリーズは1日5万個、年間120億個を製造。コンタクターは1日35万個を生産。ATSとATVは海外の別工場で組み立てた製品にソフトウェアを組み込んで出荷。1日350ユニットを製造している。

スマートファクトリーへのステップと組織編成

スマートファクトリー実現に向け、まずは1つの部門にフォーカスし、もともと生産量が多く、組み立て・量産工程として自動化レベルが高かったTesysシリーズの生産部門からスタート。ここで得た知見とノウハウを他の部門に展開していく形をとった。

実行にあたっては、リーン生産方式をベースとし、その理解と経験がある人材をプロジェクトリーダーに据え、オートメーションに通じたIT専門家とエネルギーマネジメントに通じた人を加えた11人のチームでスタート。このうち7人は専任とし、リーダーシップとスマートファクトリーに向けた強い姿勢を打ち出している。

サイバー攻撃から工場を守るセキュリティ

工場システムがインターネットにつながるようになると、外部からの攻撃の可能性が一気に高まる。同工場でももちろんサイバーセキュリティが完備されている。

工場内のデータ管理は、オンプレミスとクラウドの併用。工場内にマイクロデータセンター「SMART BUNKER」を設置し、工場データの40%を管理。60%は、ここを出入口としてクラウドに送っている。

SMART BUNKERは防火仕様で、室内には火災報知器で警備。無断で扉が明けられるとアラート発生とカメラで撮影し、人の侵入も防止。さらに工場内のネットワーク状況は、現場(OT)向けセキュリティの米・Clarotyのソフトウェアで可視化され、保護・管理されている。

同社によると、19年5月に同地をターゲットとした大規模なWannaCryのアタックがあり、近隣の工場が皆ダウンするなか、同社だけは早期に発見・対処して止まらずに済んだという。

いざ工場内へ 予知保全でメンテナンス工数7%減

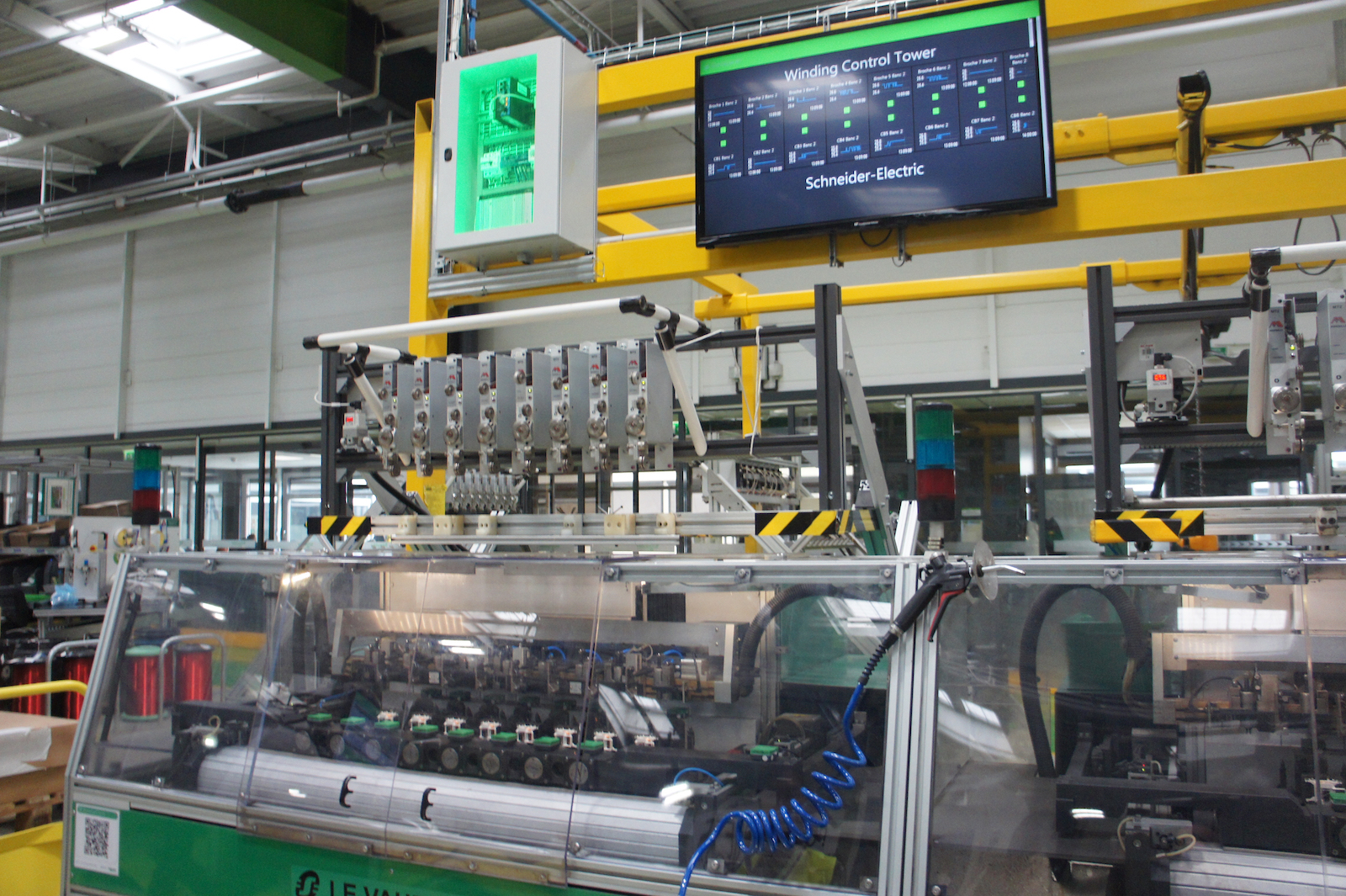

はじめに見学したのはTesys Dの部品製造ライン。ここではいわゆるIoTによる予知保全が行われていた。

1997年導入という約20年モノの製造ラインでは、樹脂パーツがコンベア上を流れ、自動機で端子やピンが挿入されていく。その後のコイル巻線工程では、樹脂パーツが巻線機にセットされ、1分間1万回転の速さでスピンドルが回転。ものすごい勢いで銅線が巻き付いてコイルになる。次の工程でコイルを筐体に嵌め込んで完成。

この工程はほぼ自動化されていて、人は製造ラインの管理と素材の補充など補助的な役割を担っている。

予知保全の対象として監視されていたのは、巻線機のスピンドル部分。激しく動く駆動部で、メンテナンスの80%はここが占めているという。そのため、ここに温度センサを取り付けて毎秒データを収集。センサデータは装置の上に取り付けられたエッジコンピュータに送られてデータを分析。異常の予兆が出たらアラートが発せられるという仕組みだ。

異常の傾向を知らせるアラートは、同じく装置上部にあるカンバン代わりのディスプレイと、設備担当者が身につけるスマートウォッチにも送信。故障の2時間前には通知され、メンテナンスに対応できるようになっている。

定期メンテナンスから状態基準メンテナンスに変更し、メンテナンス工数は約7%アップにつながったという。

ARを使ったメンテナンス効率化で作業時間を30%短縮

続いて見学したのは、コンタクトヘッドの組立工程。ここではARを使った「EcoStruxure Augmented Operator Advisor(ARアドバイザー)」によるメンテナンスのデモを紹介してもらった。

ARアドバイザーは、ARの拡張現実技術を使い、タブレットを通して製造装置を見ると、装置に重なって情報が表示されるというもの。メンテナンスでは、情報を探す時間に50%、実際にメンテナンス作業をする時間に50%かかっている。

ここにARを使うことで、稼働状況の確認やメンテナンスのためのマニュアルや手順の確認だけでなく、装置の内部構造や使われている機器の情報と倉庫内の在庫情報といった情報検索を効率化。これにより工場全体で3000時間、30%のメンテナンス時間の削減につながっているという。

ダッシュボードを見ながらのワイガヤで不良率を低減

現場の一区画には60インチの大型ディスプレイが置かれ、リアルタイムで工場内の生産状況をまとめたダッシュボードが映し出されている。表示されているのは、機械ごとの生産数、不良の種類と不良数、ロス時間など。オペレーターとチームリーダーが定期的に集まり、それをもとにワイガヤをして気づいた点を話し合い、改善につなげているという。

以前は毎日、オペレータがExcelで実績を記入。それをもとにマネージャが分析し、1日1回改善アクションを考えていた。

ツールを導入後は、皆が同じ情報を見ながら話せるので議論が活発化し、リアルタイムにアクティブな改善が行えるようになった。これにより不良数は減少し、17年は年間35万5000の不良が出ていたのが、18年は23万6000と少なくなっているという。

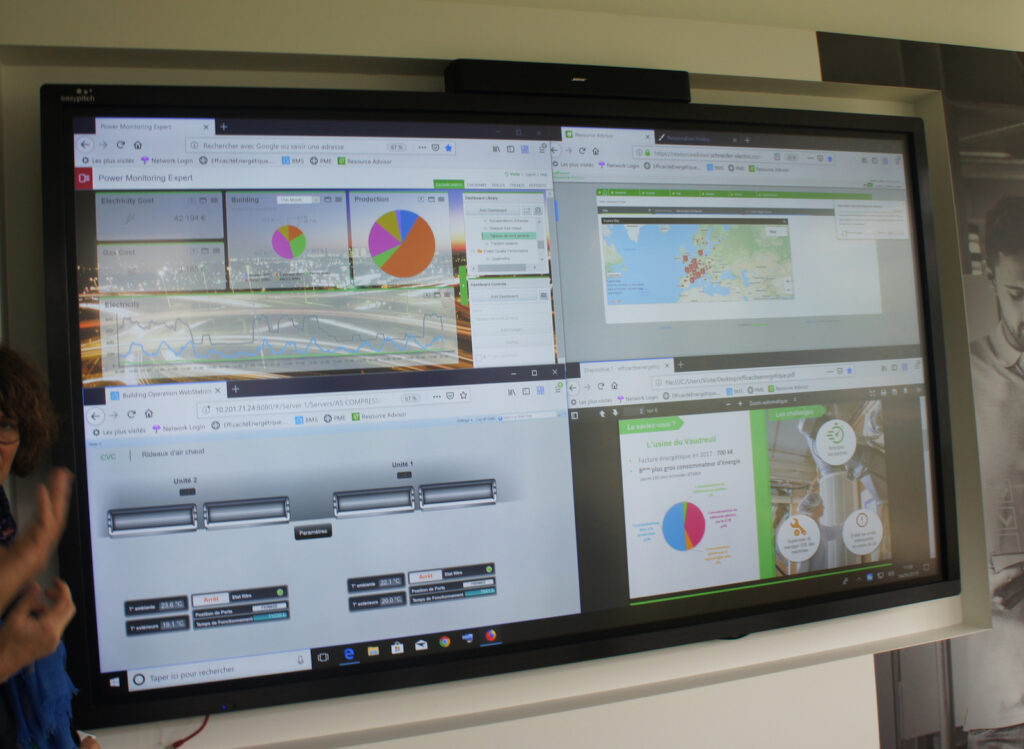

ファシリティのマネジメントでエネルギー消費量15%減

また工場は生産設備、建物のファシリティで大量のエネルギーを消費している。それに対しここでは、EcoStruxure Buildingを導入し、EcoStruxure Power Monitoring Expertを通じて工場設備の各所から情報を集めて可視化、分析して管理することで消費エネルギーを削減している。同時に、世界中の他の拠点をベンチマークし、そこでのベストプラクティスを同工場に取り入れるなど地道に改善を進めているという。

はじめに取り組んだのは、工場のヒートポンプの稼動最適化。24個のセンサを設置して情報を収集し、これまで常にポンプを動かしていたところを、必要な時だけ動くように調整。コンプレッサも天候や温度に対して使いすぎていたことが分かった。また工場内の照明をLEDに変更し、3万ユーロを削減した。

その結果、2014年度に比べて現在は15%減までエネルギー消費量を削減。今年は前年比4%減を目標としており、コンプレッサなど生産ラインを中心に手を入れたいとしている。

スマートファクトリーの情報基盤を担う EcoStruxure製品群

スマートファクトリー実現に際し、利用したIoT機器は、センサが100個、接続した製品は300から400台超。エッジコンピュータが入った盤は8台。このほかAGVが3台、工場内を動き回っている。しかしこれだけでは不十分で、実際にはもっと多種多様な機器とソフトウェアが同工場を支えている。

それが同社のEcoStruxure製品群で、機械向け、ビル管理向け、発電送電などエネルギー向け、IT・データセンター向けに対して、フィールドとエッジコントロール、アプリケーションの3層で多種多様な製品を取り揃えている。同工場ではそれらポートフォリオの中から最適なものを選び、ネットワークでつなげて、1つのEcoStruxureプラットフォームの上で使用している。

例えばフィールドレベルでは、機械・装置向けのHMIやインバータ、ビル管理に照明コントローラやHVACコントローラ、発電向けでソーラーパネル、IT用のマイクロデータセンターといった多くのハードウェア機器を採用している。

エッジコントロール領域では、PLCなど機器をはじめ、エネルギーやネットワークモニタリングなどのシステム。最上位のアプリケーションでは、ARアドバイザーのほか、リーン生産方式を補助するためのLean Digital System(LDS)やエネルギー消費を分析して制御を手助けするEcoStruxure Resource Advisorなどが導入されている。

エマヌエル・モリス氏、マシュー・ポンペオ氏に聞く

常に変化し前に進むこと

ル・ヴォードライユ工場をスマートファクトリーに導いた工場長のエマヌエル・モリス氏と、同工場のスマートファクトリーを現場で主導するマシュー・ポンペオ氏に話を聞いた。

-御社におけるスマートファクトリーの定義とは?

モリス工場長 機械の世界とOT、ITの世界がひとつになることがスマートファクトリーです。

-リーンマニュファクチャリングを重要視する理由は?

モリス工場長 リーンマニュファクチャリングはスマートファクトリーのベースになるもの。まずリーンマネジメントがあり、それができてスマートファクトリーができます。リーンマニュファクチャリングをやることで継続的に改善ができるようになり、パフォーマンスや安全、品質、ロジスティクスなどを向上するための一番のベースとなるのです。

スマートファクトリーは新しい世代のテクノロジーであり、それによって色んな分野で前進できます。スマートファクトリーになることで技術の力で多くの人が、もっと多くの情報にアクセスできるようになります。データを色んな分野で活用することがカギです。

-これからのチャレンジ、理想的な工場とは?

モリス工場長 お客様、社員、株主、市民社会の期待に応え、満足してもらうことが大きなチャレンジであり、それを実現するのが理想的な工場です。お客様をはじめ周囲の期待は時代によって変わっていきます。それに対してダイナミックな改善を通じて恒久的に対応していく、パフォーマンスの高い工場が理想的だと言えるでしょう。

-スマートファクトリーを進めるにあたり、苦労したことは?

ポンペオ氏 全体のチームとスタッフを率い、新しいテクノロジーも学んでもらう。変革をどうマネジメントしていくかが大変です。

チェンジマネジメントという時、マネジメントの役割はとても重要です。マネジメントがテクノロジーを使えるテクニシャンと、これから使うユーザーとのインターフェースにならなければなりません。テクニシャンはテクノロジーをよく分かっていますが、ユーザーは本当に簡便化された状態ではじめて理解できるようになります。マネジメントがそのつながりの中間の役割を果たすのです。

スマートファクトリーは今までの活動の継続であり、さらにパフォーマンスがよくなるものです。リーンマニュファクチャリングはその良いベースとなります。私たちは改善を通じてそれを実感しています。

スマートファクトリーは新しいソリューションです。これまでお客様の期待に応えられなかったことに対し、応えられるようになるものだと思っています。

まとめ ル・ヴォードライユ工場のスマートファクトリーのポイント

同工場のスマートファクトリー化のポイントは、①既存設備の有効活用、②現場ベースのスモールスタート、③リーン生産方式、④専任プロジェクトチームの構築、⑤製造とエネマネ最適化の5つ。

①既存設備の有効活用

同工場はすでに稼働開始から40年以上が経ち、動いている設備も年季が入っている。それでも後付で先端技術を導入し、最小限のコストで最新の工場に劣らない状態まで仕上げている。

②現場ベースのスモールスタート

スマートファクトリーというと大規模なシステムを想像しがちだが、特定の現場で小さく始めることでコストとスピード感を与え、実行の柔軟性にも富んでいる。

③リーン生産方式の採用

トヨタ生産方式を体系化し標準化されたリーン生産方式をベースに、それをテクノロジーで昇華している。これまでのJITや自動化、ムダゼロやカンバン方式、5Sなど生産改善活動の延長線上にスマートファクトリーを位置づけて活動している。

④専任プロジェクトチームの構築

専任とすることで周囲にも本気度が伝わる。製造工程に詳しいIT人材をチームに入れることで、彼がITとOTのかけ橋となり、同時に先端ツールの紹介役を果たしている。

⑤製造とエネマネ最適化

生産設備の最適化だけでなく、建物ファシリティのエネルギー消費削減を同列で実施。工場の運営コスト最小化につなげている。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。