THK ロボットへの取り組み

世にある機械や装置はすべて部品の集合体。今から50年後の未来、社会生活のあらゆる場所でロボットが働く時代になった時、そこで使われている部品とは一体どんなものだろうか?

THK IMT事業部は、ロボットをはじめ新規領域へのビジネスを開拓し、未来に求められる部品を検証。それを次の製品開発へ還元することで部品メーカーとしての基盤強化に取り組んでいる。常務執行役員 産業機器統括本部IMT事業部 星野京延事業部長に話を聞いた。

モジュール化ビジネスで新規分野開拓

—— IMT事業部について教えて下さい

当社はLMガイドやボールねじ等を製造・販売する部品メーカーで、特にFA市場を中心に活動している。主に製品単体で販売し、あらゆる製造装置や機械に当社の製品が組み込まれている。

以前から一部のお客様から部品をモジュール化してユニットやアクチュエータとして納品して欲しいという声があり、個別に対応していた。近年は効率化や合理化を求める向きが強まり、そうした要望が急に増えてきたことから、10年前にそれらの専門組織としてIMT事業部が発足した。

—— どのような製品を取り扱っているのですか?

直動製品とモーターを組み合わせた電動アクチュエータやユニット製品を製造・販売している。スタンダード品と言われる標準品・カタログ品と、個社の要望に応じて作るカスタム品に対応している。

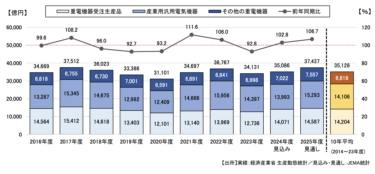

いま部品業界の景気は減速気味だが、モジュール化に対するニーズは高く好調だ。医療機器や娯楽機器等の新規のお客様が増え、特にスタンダード品が右肩上がりで急成長している。これまで当社の製品はFA業界が多くを占めていたが、生活空間領域にも大きなビジネスチャンスが広がっている。

新たな業界のお客様と付き合うようになって分かったことだが、同じ機械や装置を作っていてもFA業界と他の業界では文化が異なる。FA業界の場合、設備メーカーが性能を指定して発注し、部品メーカーはそれに合わせたものを作って納品する。一方それ以外の業界では、最終製品の形とやることは決まっているが、各部品に対する詳細なスペックは決まっていなかったりする。部品メーカー側から最終製品に合うようなものを開発して採用されることが普通にある。

この文化の違いは大きく、従来のFA業界向けの開発や売り方では対応できない。もっとお客様の最終製品を詳しく知る必要があり、そのための技術者養成やプロセス整備に力を入れている。

2000年代前半から次世代ロボット事業に目を向ける

—— ロボットへの取り組みも新規分野のひとつですか?

その通りだ。2000年代前半のロボットブームを見て、いずれロボットは人の生活空間で普通に使われるようになるだろうと予感した。同時に部品メーカーとして、そうなった未来で求められるロボットの実装部品を考えた時、当時は、協働ロボットの概念すらない時代であり、自らも次世代ロボットに取り組む必要性を感じた。

ちょうど当時、川田工業がNEDOとヒューマノイドロボット(人型ロボット)の共同開発を進めており、そのプロジェクトでは介護や悪環境下の作業等を対象に二足歩行人型ロボット開発を進めていた。川田工業と接点があり、そこに協力することで次世代ロボットへの取り組みをスタートさせた。

はじめはエンターテイメント市場を紹介する支援から活動したがなかなか難しく、その後、活動を広げる中でFA業界に目を向けてみたら、国内工場の多くで人件費の高騰と人手不足で悩んでいるという状況があった。これは当社の得意とする領域であり貢献できると考え、工場や製造現場での活用へと舵を切った。

—— そこから現在に繋がってくるのですね

当社の顧客よりリサーチした要求スペックを基に2006年に川田工業はNEXTAGEのプロトタイプを完成させる。はじめに当社三重工場に導入し現場導入開発のテスト運転を開始した。その後、09年に山口工場に複数のロボットシステムを導入し、実ラインでの検証を開始。しかし、通常の産業用のロボットラインと同様に周辺を自動機で固める設備を作ってしまい、そこにNEXTAGEを設置したところ、人手作業やスカラロボットより全然遅く、まったく効果が見いだせない結果となった。単に効率の悪い自動機ができあがっただけで、NEXTAGEの良さをまったく引き出せなかった。

ただ、その事で人の「代替えの本質」が理解出来始めてきた。

その後、試行錯誤を繰り返して使い方を学び、各工場に導入し始め、導入の台数増加と共にレベルが向上し、本格的に展開するきっかけとなった。

目で距離感・自在な移動・親和性「人」扱いで大成功

—— 大失敗から大成功へ。何が変わったのですか?

NEXTAGEには人を代替えする、特有の優れている点が4つある。

①は「目と手と腕が人間と同じ場所にあること」。人は両目で見て距離感をつかみ、腕と手はその情報を元に動く。NEXTAGEもまったく同じ構造で、使い始める時はマーカーを作業台に置いて認識させたらそれで完了。一方、アーム型ロボットは目が別の場所にあり、キャリブレーションには微妙な位置調整が必要になる。これは専門家でないと難しく、時間もかかる。

②は「双腕であること」。軸構成は人の腕と同じ。人の腕の動きを再現でき、人の作業をそのまま移行できる。両手、協調の作業も十分こなす。

③は「移動できること」。ロボットはキャスター付で移動可能だ。必要な時に必要な場所に動かしていって簡易固定で使うことができる。

④は「人との親和性」。背格好も動きも同じだから、人は隣でNEXTAGEが動いていてもあまりストレスを感じない。それどころか親近感を持ってくれる。これまで導入したお客様のほぼすべては、NEXTAGEに名前を付けて友達や同僚のように扱ってくれている。ある現場では専用の帽子まで被らせているほどだ。

既存の製造工程は人に最適化されている。決して人型ロボット向けには作られていない。初期の導入ではNEXTAGEが人と一緒に働くこと、人の代替であることをまったく考えず、ロボット専用設備(自動機)を作ってしまって失敗した。

それらの教訓から、人が働く既存の生産ラインに導入することを大前提とし、作業内容も設備も従来から何も変えず、足りない部分だけ補う形をとった。人よりも作業スピードは遅かったが、人が働けない定時外や、人の配置しにくい変種変量の作業場等で動かす形でそれを補い、見事に人の代替となって成果を上げた。

近年の国際ロボット展にその様子を展示したところ大きな注目を集め、そこから順調に広まっている。

—— まさに「人」として扱ったのが良かったですね

NEXTAGEは川田工業の二足歩行ロボットが起源で、川田工業の人を目指して開発するポリシーが、ブレずに来た結果の成果で、他社の協働ロボットとはコンセプトは異なる。当社ではNEXTAGEをロボットとは呼ばず、「ヒト」と呼んでいる。

もう一つの特長として、NEXTAGEはあえて通信で周辺機器とつながず導入されるケースが多い点も挙げられる。目があるので作業指示は人間と同じ文字情報で行うとか、トラブルや問題が発生したら挙手で知らせるなどの人が行う動作を取り入れ、人との併用による運用も取り組み始めている。

人は信号を出せない。通信を行った瞬間にヒトからロボットになってしまう(笑)。

ユニバーサルデザイン・バリアフリー ロボットが社会の一員に

—— 普及状況についてどう見ていますか?

着々と地道に進んでいる。しかし業界全体を見たら、ロボットの社会実装はマーケットやコスト、運用面も含めて、周りはすべて壁だらけ。ロボットの使い方の本質を理解している人はまだ少なく、導入の費用対効果が見えないという声が強い。まずは「人の社会にロボットがいることが当たり前」という文化を醸成し定着させることが最重要だろう。

また、ロボットは人の代替として同じ仕事をするにも関わらず、会計上では労務費ではなく設備投資だ。100の仕事があれば10時間働く人を10人採用するか、作業性は人の半分しかないが24時間働くロボットを4台入れるかという判断になるが、経営者は設備投資には慎重になってしまう。

そうした部分もロボット普及のハードルになっている。もしロボット導入費用が労務費になるようであればもっと普及スピードは上がるだろう。

—— ロボット時代のメカ部品についてはいかがですか?

活動を通し、人と共生するロボットに求められるものが徐々に解り始めており、なるべくそれを実現できる、実装製品の開発に入り始めている。

また、ロボットを導入する側の環境を整備する観点で、例えば世の中に

ユニバーサルデザインというものがある。健常者と障碍者関係なく、誰でも安心安全に不自由なく使えるように設計した製品のことを指す。しかし今後はロボットが人間社会にどんどんと入ってくるなかで、ロボットにも対応したユニバーサルデザインやバリアフリー社会になってもおかしくはない。

「ロボットでも使えるユニバーサルデザインとは何か?」いま機械や設備メーカーに対してそうした提案を投げかけている。同時に社内でもIMT事業部とロボットシステムインテグレータを事業とするTHKインテックスでパッケージ開発などを行っている。

今後、様々なフィールドにロボットが普及し始めるであろう。当社はそのロボットの事業開発推進から、ニーズを的確に捉え最適な部品を開発し提供し続ける。当社の役割は装置に組み込まれる部品やモジュールの開発であり、その軸はブラさずに進めていく。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。