シチズンマイクロ本社・日高工場(埼玉県日高市)

脈々と受け継がれる時計の技術

時計はメカ部品の集合体で、緻密なものづくりの象徴。そこで培われた精密加工組み立て技術は、あらゆる製品の小型・精密化と機能向上に貢献し、これから先もそうあり続けるのは間違いない。

シチズン時計の部品づくりを源流とするシチズンマイクロ。小型モータが医療機器をはじめ、多くの産業機器に採用され、業績は絶好調。好業績を支える精密ものづくりとは? 埼玉県日高市の本社・日高工場を見学してきた様子をレポートする。

小型モータ、減速機、エンコーダ等を自社開発

シチズンマイクロは1963年、シチズン時計の部品製造を行っていた狭山精密工業の子会社・高麗精密として創業。時計の歯車の歯割製造技術を生かした小型モータ用減速機の製造メーカーとしてはじまり、小型モータ・エンコーダを自社開発し、いまはモータユニット品へも事業を拡大している。

2013年に社名をシチズンマイクロに改称し、シチズングループの一員として事業を行っている。本社・日高工場は埼玉県日高市に、秩父工場が埼玉県秩父市にあり、総勢162人の社員が在籍。「小さくとも一流」を会社の理念に掲げている。

「狭山精密の時代から時計で培った精密技術をもとに、いまはマイクロギヤードモータの開発・製造・販売の一貫体制で事業を行っている」(水内泰彦代表取締役社長)

と増田生産管理部部長-1024x725.jpg)

医療機器を中心に幅広く採用 カスタムで高評価

製品はΦ24mm・10W以下のDCコアレスモータを主力とし、1964年からこれまで数千種類のモータを開発。ギヤヘッドやエンコーダを組み合わせたユニット製品も展開し、標準品、派生モデルは3000種類を超える。カスタマイズにも力を入れており、出力軸やリード線の長さ、回転域、静音性、低電圧など顧客の要望に応じて対応している。

そのため、X線治療装置のような医療機器や、監視カメラや電子顕微鏡といった光学機器、ATMやOA機器、半導体製造装置、精密測定器など産業機器、ロボットや電動工具、ロケットなど採用業界やアプリケーションは多岐にわたる。医療機器が売上高の半分を占め、近年はガン治療用の放射線治療装置のビジネスが拡大している。また携帯電話基地局のアンテナの向きを変える機構に採用されたり、ホテルやマンションのオートロック式のセキュリティドア等にも組み込まれるなど、新たな需要も取り込んでいる。

増田孝浩生産管理部部長は「モータは奥が深く、使われ方によって性能の作り込み度合いも違う。例えば、医療機器に使うモータは、患者や診察の妨げにならないように静音性が求められるが、OA機器ではそこまではいらない。搭載される機器の設計によってリード線の長さも異なる。モータはローテクだからこそ工夫の余地があり、お客さまのスペックに合わせ込めるというのが強みになっている」という。

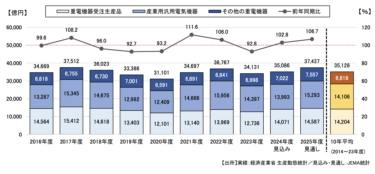

社内の合理化・効率化に成功 好況を受け業績好調

直近の業績は絶好調。2015年から増収増益が続き、19年の売上高は15年比150%まで拡大を見込んでいる。市況が好調だったことに加え、社内の合理化・効率化の取り組みが功を奏したという。

例えば、狭山市にあった本社機能を日高市に移転。秩父市にあった遊休工場を再稼働させ、固定費の圧縮につなげた。また展示会出展など、新しいチャレンジに積極的に取り組んだことが良かったと評価している。

カスタム等の要望が増えていることを受け、これから組織改革にも手を加えたいとし、技術と営業を一体の組織にし「お客さまの困りごとに対応しやすい組織にしたい」(水内泰彦代表取締役社長)としている。

工場見学 ひと月あたり5万個のコアレスモータを製造

製造拠点は日高工場と秩父工場の2カ所。見学した日高工場には製造部門のうち、金属加工で部品を作る「部品加工部門」、ギヤヘッドを製造する「製造1課」、コアレスモータを製造する「製造2課」があり、秩父工場にはキヤードモータ組立、最終検査を行う「製造3課」がある。

製造装置はほとんどを内製で装置化しており、コアレスモータは現状で月5万個の生産能力があり、今後も増産対応に向けて設備投資を行っていく予定。

ロボットを凌駕する人の感覚 五感と手指が大活躍

はじめに訪れたのは製造2課のコアレスモータを作っている製造工程。巻線こそ巻線機で自動化されているが、扱う部品が小さく、素材が繊細なため、人による作業が中心となっている。

巻線機で巻いたコイルでカップを作り、それを軸部に組み合わせてローターとし、ローターをステータに挿入して0調・全数検査し、カシメをして終了。これらの工程はほぼ人手で、全身の感覚を研ぎ澄ませた社員が細かな作業を一つひとつ丁寧に行うことで完成品となる。

例えばローターをステータに挿入する作業では、ローターを入れた時の感触や、軸を回した時のわずかな音や振動の違いで良/不良がわかるという。

緻密で正確なギヤ組み立て作業も人手で

続いては製造1課の小型ギヤヘッドの製造工程。スパーギヤと遊星ギヤを作る工程で、こちらでも微小な歯車や軸を一つひとつピンセットで摘んで組み立て。特に遊星ギヤは外径最小8mmのケース内にいくつもの歯車と軸を組み合わせて収める難解な作業だが、作業員は慣れた手つきでスムーズに組み立てていた。

また大きめのギヤヘッドは時計自動組立ラインの技術を応用した製造ラインでオートメーション化を図り、最大7段のギヤヘッドまで組み立てられるという。

部品加工部門には金属加工でモータ・ギヤ用部品を作る工程があり、棒材から軸を削り出すNC自動盤が15台、ギヤの歯割装置が22台、2次加工用機械がDカット機3台、ローレット機1台、レース盤6台が稼働。棒材加工ではRoHS適合の素材、グリスも国際基準に合った製品を使うことでグローバル対応をしているという。

工場見学はいつでも歓迎

工場見学は基本的には歓迎。顧客はもちろん、サプライヤも招いて事業内容や工場を見学してもらうことでより良い関係づくりを推進している。

また技術交流会と題して、製品を使っている機器メーカーの技術者と同社の技術者の意見交換なども積極的に行っているという。

医療機器の拡大とロボットへの取り組みに期待

業績好調のなか、今後は医療機器業界を中心としながら、新しい分野へのチャレンジに取り組む。具体的には、単価の高い医療機器向けの拡大のため、同じシチズングループで小型モータを製造し、よりカスタム・オーダーメイドに強いシチズン千葉精密との連携を強化。両社のギヤヘッドとモータの組み合わせにより、医療機器向けのオートクレーブ対応製品の開発を進めている。

また盛り上がりを見せるロボット業界に関しても、引き合いは多いという。ハンドやアームの軸として試作用に売れており、「19年下期から来年にかけて期待してもいいかなと思っている」としている。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。