形状の軽薄化 省エネに対応 環境負荷低減

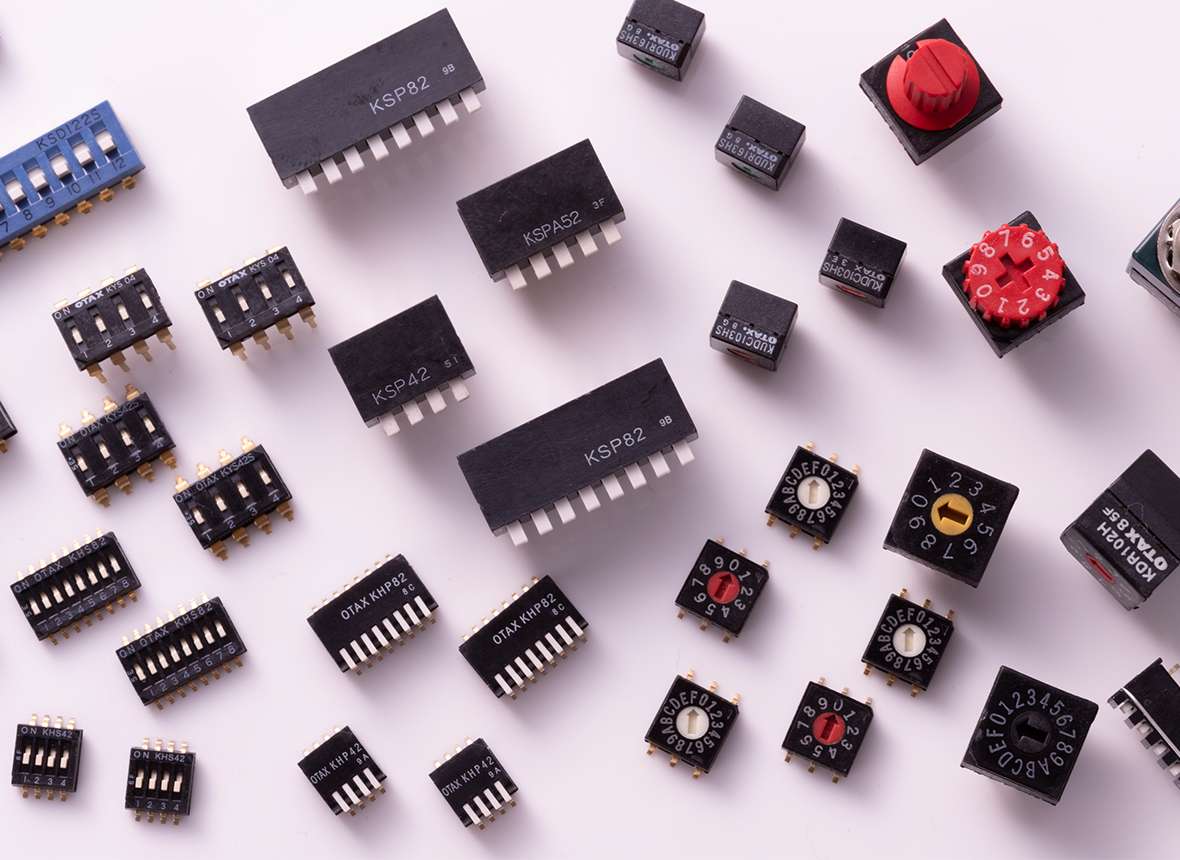

デジタル対応機器が増える中でディップスイッチの使用個数が増加している。回路の切り替えをメカニカルな機構で確実に行え、その状態も視認しやすいことから安定した需要になっている。

形状も小型・薄型化が顕著に進みほぼ極限に近づきつつあるものの、より高い使いやすさやコストダウンを目指した開発は継続している。ディップスイッチメーカーも集約される方向にあるものの、最後のシェア競争が続いている。

デジタル機器が増加

ディップスイッチは、電気信号の制御を目的に、機器のプログラム設定、回路切り替え、およびチェック用などで主に使用される。デジタル機器に使用が増える中で、ディップスイッチは代表的なデジタル式のスイッチの一つとして安定した市場を形成し、使用個数は着実に増加している。国内の市場規模は70億円前後と推定されているが、単価が下がり気味であることから金額的な伸びは低いものの、数量的には過去最高を更新していると見られている。メーカーの集約も進んでいることから、各社のシェアは高まる傾向にある。

ディップスイッチの用途は、コンピュータやコンピュータ周辺機器、情報・通信機器、放送・映像機器、事務機器、金融端末機器、計測機器、自動販売機、ゲーム機器などに加え、FA機器でも、PLC、コントローラ、インバータ、温度調節器など非常に幅が広い。

あらゆる機器・情報がつながる時代の中で、その中核を成すセンサ、コントローラをはじめとした機器の中にはディップスイッチが信号制御や信号切り替え用として使用されている。また、再生エネルギーのひとつであるPV(太陽光発電)のストリングモニタリングユニットでは、ソーラーパネル本体のID番号、通信速度などの設定にディップスイッチが使用されている。ディップスイッチはメカニカル機構のため、操作時や待機時に電力消費が伴わないことから、省エネスイッチの一つとしてあらためて採用を検討する動きも出ている。

ディップスイッチは、電子機器のプリント基板上の狭いスペース内に取り付けられることが多いことから、形状の軽薄短小化が進んできた。ほぼ限界に近いサイズになってきているものの、依然取り組みが進んでいる。一例として、コスト削減に向けた部品点数を削減だ。部品点数を減らすことは素材コストを下げることにもつながる。

一方で、別の方面から付加を追求する動きもある。そのひとつが前述の省エネ化対応であり、もうひとつが環境負荷の低減だ。RoHS指令やREACHなどの環境対応はほぼ完了しているが、難燃剤であるハロゲンの使用を低く抑えた製品も登場している。低ハロゲン品として、カバーおよびケースに700~800ppmの塩素を使用しているが、ノブには臭素不使用となっている。こうした、省エネ、環境負荷低減の動きはディップスイッチの今後の動向を左右するともいえる。

用途で使い分け

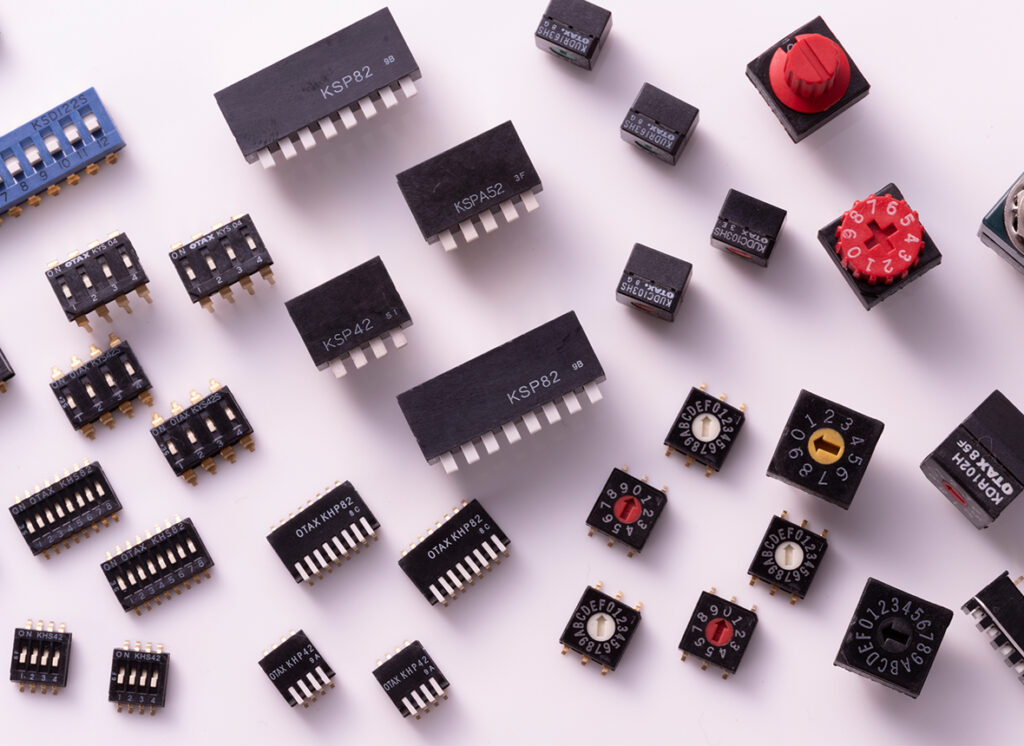

ディップスイッチは、操作部の方式によってスライド型、ピアノ型、ロータリー型、レバー型、押しボタン型など多種な方式が用途によって使い分けられている。一般的にスライド型が最も多く使われており、極数は8極と4極が多い。しかし、メーカーによっては5極、7極といった奇数極タイプに対応している。

ディップスイッチは、搭載する機器によって操作頻度が極端に異なる。一度設定するとその後は、ほとんど操作しない用途がある一方で、頻繁に操作する用途もあり、使用機器や使用場所によっても操作頻度が極端に異なる。そこで、ディップスイッチがどんな使われ方をしても確実な切り替えができるように、セルフクリーニング機構や、接点間の摺動圧を高める構造、接点に金メッキを施してさびなどから接点を守る方法など、各社が独自の接触方式でディップスイッチの信頼性を高めている。

例えば、塩水噴霧試験では周囲温度50℃で、塩水濃度5%の雰囲気中に48時間放置した状態で、接点部にサビなどによる接触不良が起きないかを確認するなど高い品質信頼性を追求している。

セルフクリーニング機構では、操作時に接点間を擦り合わせることで接点表面の不純物も同時にクリーニングすることで接触不良を解消している。

また、コスト的には高くなるが、金メッキ接点は微少電流用途などでも接触部が経年変化しないで長期間の安定した接触信頼性を発揮する。最近はコストを下げるために、接点に金メッキを使用しない錫メッキを使用したディップスイッチも販売されている。搭載する機器によっては、錫メッキ使用でも一定の性能が確保できるというユーザーもあり、使い分けが進みそうだ。

ディップスイッチは、一般的にプリント基板に直接実装されることが多いが、すべてのディップスイッチが基板に実装されるわけではない。しかし、プリント基板上に半導体、コンデンサー、抵抗などといった、ほかの電子部品と一緒に混載されること多いことから、端子間の距離(ピッチ)を国際標準格子間隔(2.54ミリ間隔、φ0.8~1.0ミリ取り付け孔)で設計され、自動はんだ実装機によって取り付けられることも多い。しかしその後、ディップスイッチの専有面積をさらに小さくするハーフピッチ(1.27ミリ)タイプのディップスイッチが開発され、従来(1インチ)の半分のスペースを実現したことで、機器の実装密度はさらに高まった。

現在では、ディップスイッチ用途の約半分でハーフピッチタイプが使用されているとみられている。薄型化も著しく、ハーフピッチで高さ1.45ミリ、体積比でも従来比約半分とさらに高密度実装が可能になる製品も開発されている。こうした薄型タイプでは、本体の溶着方法もレーザーなどを使った新しいやり方を採用している。

進むメーカーの寡占

ハーフピッチの操作方式も、スライドタイプに加え、ピアノタイプや押しボタンタイプなどバリエーションが拡大している。押しボタンタイプは、上から押すだけで操作できることから、奥まった狭いところにも取り付けできるのが特徴で、スペース効率がさらに向上する。シーソ型では、操作性を良くするために、表面に溝とストッパーをつけることで、確実な切り替えを実現した機種も開発されている。

ディップスイッチがD(デュアル)でON-OFFの切り替えで使用するのに対して、ディップスイッチの片側部分のみで、1極がコモン端子を持つ形状のSIP(Single Inline Package)スイッチは、スペースが2分の1になる。当然のことながら、その分の実装スペース性が向上し、機器の小型・軽量化につながる。

ロータリータイプのディップスイッチの使用も多い。7ミリ角、高さ3ミリ前後の角形に、時計の文字盤のように数字、および記号が記名され、回路に合わせてつまみで設定する。実装方向を操作によって、上からや横からなどが選べる。コードの設定が多様に行えるのも特徴である。端子ピンの構造では、従来主流であった4×1端子から、欧州で増えている3×3端子を採用するメーカーが目立つ。ロータリータイプもスライドタイプ同様、操作時のクリック感が重要になる。微妙なクリック感実現に向けて、各メーカー独自の構造を採用しながら満足度の高い操作性を目指している。

そのほか、抵抗やダイオードなどを内蔵した複合タイプのディップスイッチも発売されている。後付けで抵抗やダイオードを取り付ける必要がないため、基板の省スペース化と作業工数の削減につながる。

ディップスイッチの市場は、生産数量の増加でコスト対応力を強めており、今後もこの傾向は強まるものとみられる。為替が安定していることから、以前のような極端な海外生産シフトの傾向を見られない。ただ、ほとんどのメーカーが海外生産を基調にしている。量産効果を発揮するためにも今後も集中的な生産体制によるメーカーの寡占化はさらに進みそうだ。デジタル化、省エネ化、使いやすさなどの特徴を生かしながら、ディップスイッチの需要増が続きそうだ。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。