「装置の性能を上げたい」「自社工場や生産ラインを自動化したい」「IoTを導入したい」「スマートファクトリーを目指したい」

生産現場のデジタル化のニーズは高まるばかりだが、その実現は社内のリソースだけでは難しい。技術的に支え、伴走してくれる、信頼できるパートナー探しが重要だ。

そんななか三菱電機は、2018年7月に東京・秋葉原に自動化を支援するための施設「東日本FAソリューションセンター」を開設。自動化に必要な機器・装置を見て、相談・検証し、使いこなしの技術を学べる場所として1万人以上が来場し、とても好評だ。さらに最近は、施設を拡充し、一般ユーザーからの見学・相談の受け入れも開始。FAのトップメーカーとして、日本のものづくり高度化支援を広げ、加速している。

秋葉原駅から徒歩7分。FA・自動化支援の一大拠点

東日本FAソリューションセンター(東京都台東区台東1-30-7秋葉原アイマークビル1階)は、2018年7月にJR秋葉原駅・御徒町駅から徒歩7・8分のところにオープン。FA機器や産業用ロボットを常設展示するショウルーム、テストや検証ができるテストエリア、FA技術を学べるスクール「FATEC」を備え、「見る・学ぶ・試す」が一カ所に集まったFA・自動化支援の中核拠点となっている。

開設から1年で約1万人以上が訪れ、今もほぼ毎日、見学や相談、テストの予定が入る活況ぶり。特にテストエリアはフル稼働で、2・3カ月先まで予約が埋まっているという。

三菱電機FAシステム事業本部 機器計画部 マーケティングコミュニケーショングループ グループマネージャー八木毅氏は「これまでショールームは名古屋製作所(愛知県)と福山製作所(広島県)の2カ所のみで、東日本エリアにはなかった。東京にオープンしたことで関東甲信越や東北地方のお客様もアクセスしやすい環境ができ、地方からの団体客や新入社員研修に加え、中国やASEANを中心に海外のお客様も多く、世界中から多くの方に来ていただけた。早期に目標の1万人を達成することができた」と手応えを感じている様子。

さらに「オープン後、本社にあった営業部門の拠点をこのビルに移した。これにより営業がお客様を連れて来やすく、コミュニケーションも取りやすくなり、お客様とパートナー企業、社内からも好評だ」という。

「見て・学び・試す」を一カ所に集約

実際の施設の様子について、同センターは昭和通り沿いの秋葉原アイマークビルにあり、歩道に面したショウウィンドーでは4台の産業用ロボットがデモを行い、通りを歩く人々の目を楽しませている。特に小さな子どもがガラスに張り付いてロボットの動きを食い入るように見つめる姿も散見するなど、近隣の名物にもなっている。

同センターの構成について、1階は製品実機や産業用ロボットアプリケーション、ソリューションを展示し、FA・自動化でできることとそのためのコンポーネンツ構成などを見ることができるショウルームと、実際にワークやプログラムを持ち込んで、実機でテスト・検証したり、技術者と相談ができるテストエリアが入っている。2階にはシーケンサやロボットなどFA・自動化に必須の技術を基礎から応用まで学べるトレーニングスクール「FATEC」があり、3階が同社の営業部門の業務エリアとなっている。

「見る」ロボットやFA機器の実機デモ多数

「見る」ショウルームは、産業用ロボットとFA機器で業種・工程別に構築した自動化ソリューションの実機展示に加え、e-F@ctoryを支える技術と導入事例の紹介、FA製品と配電制御機器とソリューションを展示し、実機デモと映像を交えて分かりやすく紹介してくれている。そこをガイドによる解説付きツアー(約45分)で巡る形となっている。

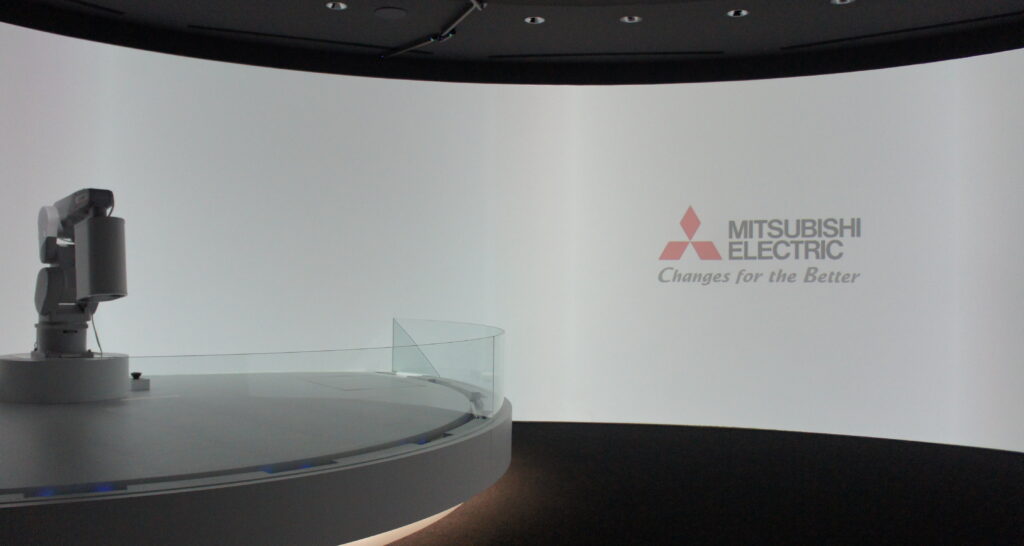

実際のスマートファクトリーの内部を映像で見る

はじめは「ウェルカムゾーン」。e-F@ctoryで目指すスマートファクトリーの未来と、いま多くの現場で求められている機能やソリューションを紹介する映像コンテンツが、180度の巨大スクリーンに映し出され、FA・自動化の現在地と将来の姿、トレンドを学ぶことができる(約10分)。

ここでの目玉は、今年3月に新コンテンツとして追加された「三菱電機名古屋製作所 新城工場編」。

新城工場は三相モーターを製造しており、そこでは作業員が製品を組み立てたり、機械を操作して作業している、いわゆる「どこにでもある、ごく一般的な製造現場」。完全自動化されているような未来の工場ではないにも関わらず、4万機種以上で最短5日、23億機種以上で最短15日の出荷という少量多品種の短納期化を実現している。外見は普通だが、中身は筋肉質というスマートファクトリーだ。その新城工場での取り組みをまとめ、新コンテンツとして流している。

八木氏は「スマートファクトリーというと、IoTやAIなど大規模なシステムを導入し、ロボットで製品を組み立てている自動化・無人化工場のイメージが強い。しかしほとんどのお客様は古くからある設備を大事に使っていて、電子機器以外にも機械やメカ部品を作っている企業も多い。新城工場は現実的なアプローチで取り組んでいて、お客様にとっても参考にしやすいものとして作成した」とし、実際に流し始めてからとても好評だという。

ロボット・自動化システムの実機を見る

業種・工程別自動化ソリューションでは、食品業界、自動車業界、電子機器業界の3つにスポットを当てたロボット自動化システムをデモ展示している。

食品業界向けデモは、1つのシステムでお弁当の盛りつけと高速・高精度搬送の2つのデモを実施。

お弁当の盛りつけデモでは、お弁当における多品種生産の自動化を実現。複数のお惣菜から希望のものを選んでHMIで指示を送ると、ビジョンで惣菜の種類と位置を認識してハンドでつかみ、弁当箱内の所定の位置に盛り付ける。硬軟・形状さまざまなお惣菜を確実に適量を掴み、こぼれないように盛り付ける精密な制御を行うことで、人が行うのと同等の盛り付けを可能にしている。

また制御指示とシステムの稼働データはサーバーに上がり、「どんなお惣菜が人気か」といったマーケティングデータに使われるほか、「いつ誰が作ったのか」といった衛生管理、トレーサビリティにも有効活用できるとしている。

高速・高精度搬送デモは、棒付きキャンディーがたくさん刺さったキャンディータワーに対し、キャンディーを追加で刺していってタワーを完成させるというもの。キャンディーを刺す穴はごく小さく、数十個単位で空いていて、制御によって高速で確実に所定の位置へ刺しこんでいく。高速・高精度な組み立て・搬送への提案を行っている。

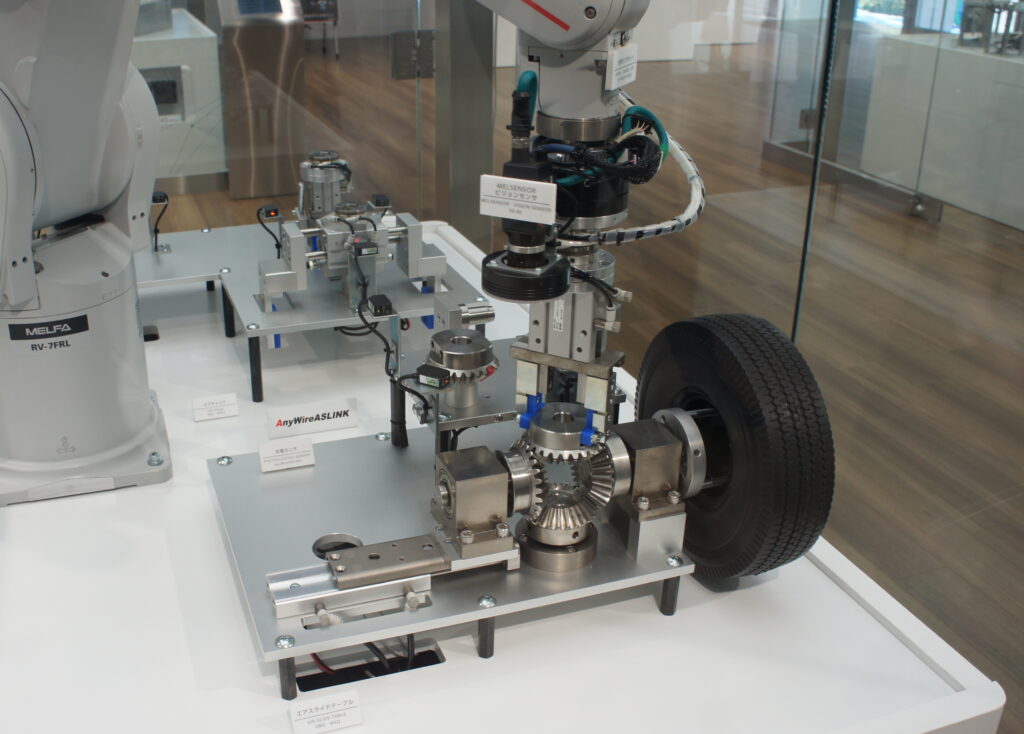

自動車業界向けデモは、力覚センサを使った車載機器とトランスミッションの精密組み立てを行っている。いずれも人の手の微妙な感覚に頼りに行っている作業で、ロボット化・自動化は難しく、これからと言われるものへの解決策となっている。

車載機器の精密組み立てデモは、カーナビを対象に、基板への小型コネクタ差し込み、タッチパネルの導通検査、CDとSDカードのスロットへの挿入・取り出し検査という複数作業を1台のロボットで実施。トランスミッションの精密組み立てでは、ギアのはめ込みから動作検証による良否判定までの一連の流れを行っている。

AIを使った少し先の自動化の未来を見る

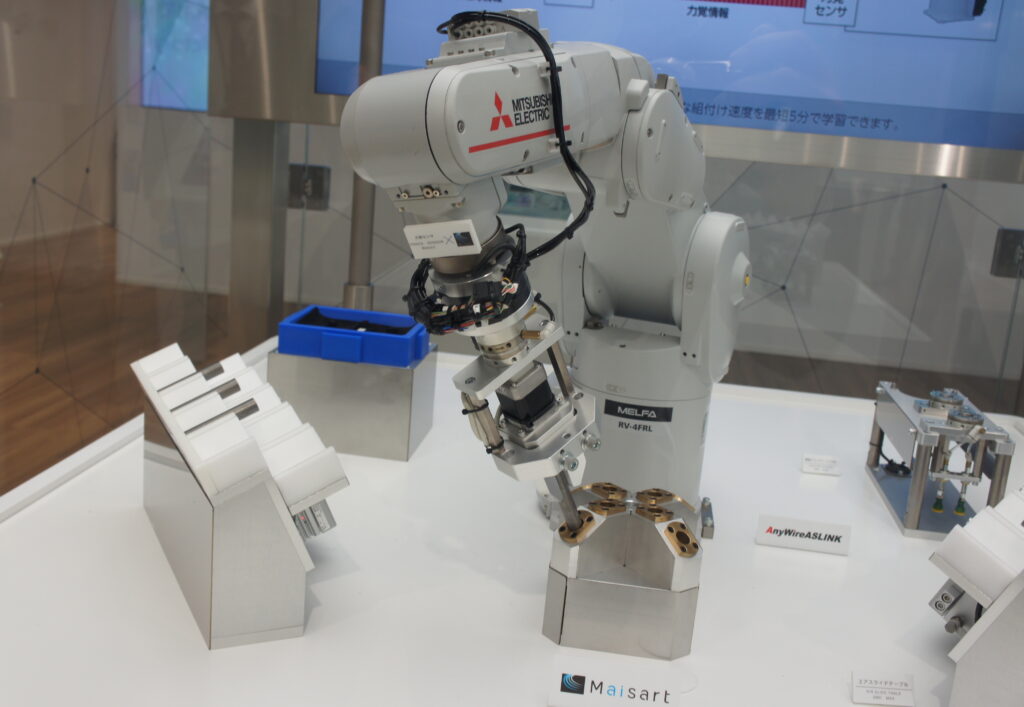

フューチャートピックスでは、AI等を使って少し先の自動化を提案している。前述のデモよりもさらに高度で複雑な作業を自動化し、そのプログラム作成や設定・調整もAIやシミュレーションを活用して簡便化して利用ハードルを下げられることを2つのデモ機で紹介している。

1つ目は、ゲーム機の基板実装から筐体組み立て、コントローラ接続と導通試験までを、2台のロボットの協調動作で実現。電動チャックで大きさの違う部品を掴んで基板に実装した後、それを筐体にはめ込んでカバーを取り付ける。その時、1台のロボットが筐体を掴んで下から支え、もう一台がツールを変更しながら接着剤の塗布、カバー取り付け、ねじ締めという複数作業を実施。さらに完成した本体にコントローラを差し込んでの導通検査。ここまでを2台のロボットが協調し、完全自動で行っている。ロボットを2台使うことで動きの自由度が増し、省スペース化できるという。

2つ目は力覚センサを使った精密組み立ての自動化について、AIを使って立ち上げ時間を短縮するデモとなっている。ばら積みされた金属部品のピッキングのビジョンセンサの調整と、それを穴にはめ込むための力の制御のプログラムの作成と補正をAIとシミュレーションで自動化。学習中の動きと学習後の動きを比較し、スピードや作業の滑らかさが比較できるようになっている。

最新の協働ロボットMELFA ASSISTAを見る

またデモ機として、昨年末の国際ロボット展で公開した協働ロボット「MELFA ASSISTA」の実機の常設展示を開始。台車に載せた形で展示して気軽に触ってデモで体験できるようになっており、便利な使い方に加え、エリアに応じた速度制限など様々なリスクアセスメントの方法もアピールしていきたいとしている。

e-F@ctoryで現場の具体的な課題と解決策を見る

e-F@ctory展示では、スマートファクトリーを実現するためのFA-IT統合ソリューション「e-F@ctory」を大型ビジョンとミニチュア工場で解説。

これまではe-F@ctoryのコンセプト紹介がメインだったが、3月に具体的なソリューション紹介コンテンツを新たに追加。ユーザーからの相談や要望の多い4つのテーマ「生産性向上」「品質向上」「省エネ、」「安全性向上」に対し、具体的に何をどうして、どんな製品やシステムを使えば解決できるかを、1テーマあたり2・3分の短い動画で解説してくれる。

例えば「生産性向上」では、設備のリアルタイム監視、設備内データの活用といった課題に対し、設備稼働監視モジュールの活用やリアルタイムデータアナライザによって、工場内の見える化からの現場改善、AIを使った人に頼らない予防保全や品質管理を提案している。

見学の最後はお絵かきロボットと一緒に写真撮影

このほかショウルームでは、同社のFA製品ラインナップを展示。今は最新製品として、新ネットワークCC-Link IE TSNに対応したMELSERVO-J5シリーズと、トップランナー方式対応配電用油入変圧器(トランス)を並べている。ショウルーム展示は随時拡充していく予定で、直近ではCC-Link IE TSN対応製品の紹介を検討しているという。

またショウルーム見学の最後は、ロボットとの写真撮影。見学している最中にショウウィンドウにあるお絵かきロボットがウェルカムボードを描き、終了時に出来上がるようになっている。ウェルカムボードの前でロボットと並んで写真撮影し、来場記念として写真をプレゼントしてくれる。これが来場者からは好評で、お絵かきロボットシステムの引き合いもあったという。(写真は筆者)

「試せる」テストエリアは2〜3カ月先まで予約で一杯

1階ショウルーム奥にあるのは「試す」テストエリア。FA製品の機能・性能確認、ネットワークの通信検証、自作したプログラムの動作確認などを、同社のエンジニアと一緒になって検証し、相談することができる。

ロボットとセンサ、FAシステムの3種類・4部屋のデモルームを用意し、ロボットやレーザー変位センサ、ビジョンセンサ、照明、レンズ、さらにはシーケンサや表示器、サーボ等の実機で動作検証ができる。テストエリアはとても好評で、すでに2・3カ月先まで予約が埋まっている状況だという。

トレーニングスクールで「学ぶ」。講座数・種類は拡大中

2階は「学ぶ」をテーマとしたトレーニングスクール「FATEC」の会場となっている。自動化熱の高まりによって講座は満員という盛況ぶりだ。制御機器(シーケンサ、サーボシステム)、エッジコンピューティング、FAセンサ、駆動機器(ACサーボ、インバータ)、HMI・SCADA、産業用ロボット、配電制御機器のカテゴリで講座が用意されている。特にシーケンサと産業用ロボットは人気が高く、講座数と種類を増やしていきたいとしている。

見学申し込みを受け入れ中。制御を学びたい人は大歓迎

オープンから1年強、首都圏や関東を中心に、東北地方や甲信越地方、海外からも含めて多くの来客を受け入れた。とは言え、それでもまだごく一部。より幅広い層への自動化の提案、来場促進を強化している。

その1つが同センターのWEB申込みの開始。オープン当初は、基本的には同社製品のユーザーまたは商流がある顧客のみが見学し、使える施設だったが、昨夏から間口を開放。製造業を中心とした一般企業の受け入れも開始し、見学申し込みが同社のFAサイト(https://www.mitsubishielectric.co.jp/fa/jpsup/fas/east/index.html)からできるようになった。

またFAとITの連携強化が進み、IT企業が制御機器とその技術を学びたいというニーズが増えている。同社はそうしたニーズも汲み取っていきたいとしている。

「ITの技術者がシーケンサをいじってみたいという問い合わせが増えている。IoTだけでなく、もっと色々な機器とつなぎたいという人は多く、そうした人々に制御機器に興味をもってもらいたい。スマートファクトリーの人材が増え、活性化するとビジネスは拡大する。積極的い受け入れていきたい」(八木氏)

新しい価値・ソリューションを生み出すのはメーカーの責務

今後も東京・秋葉原という現場と経営者の両方からアクセスしやすい常設のセンターとしての利点を活かし、設備やコンテンツ等を充実させ、見る・学ぶ・試す機能を強化していく方針。現実の課題を解決する、現場ですぐ活用できる、地に足がついた提案に加え、少し先の未来、新しさも発信していきたいとする。

八木氏は「新しい価値観を生み出し、情報を発信していくのはメーカーとしての至上命題。三菱電機独自の技術を使い、新しいソリューションをどんどんと発信していきたい」としている。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。