高まる効率化・安全性

「デジタル技術を活用し、どう生産性を上げていくか」。以前から日本の製造業に課された大テーマであり、コロナ禍を乗り越えて復活するためにも今まで以上に真剣に検討し、実践していかなければならない。

特にロボットの有効活用が強まり、アーム型の協働ロボットやAMRと呼ばれる自律移動ロボットが注目されているが、もう1つ、活用を進めたいロボット技術がある。それが空中を飛び回る「ドローン」だ。工場の屋内は難しいが、屋外や広大な敷地のプラントの管理では有効性が期待されている。

経済産業省と総務省、消防庁は、プラント保安・点検にドローンが使えるかどうかの実証実験を行い、目視検査の代替に使えるかどうかを調査した。その報告書を紹介する。

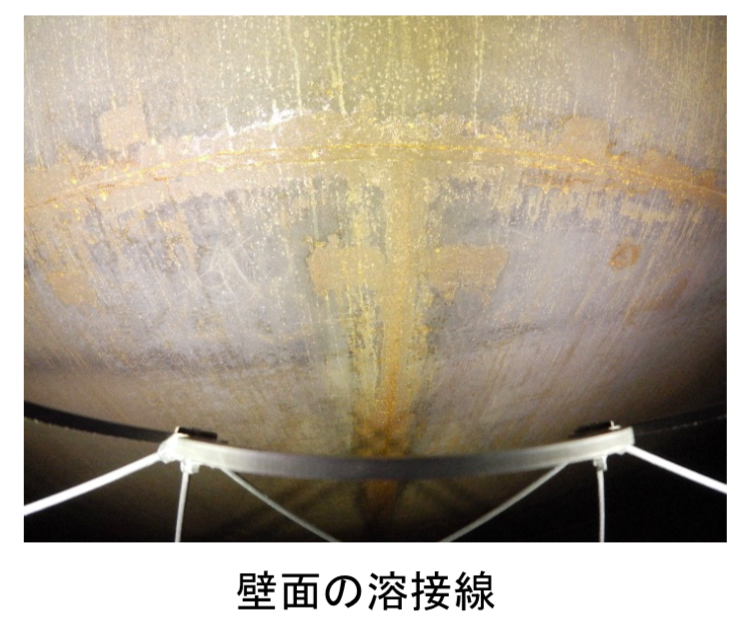

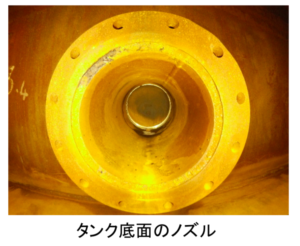

▼ドローンによる内部撮影画像

重油タンクの内部を撮影

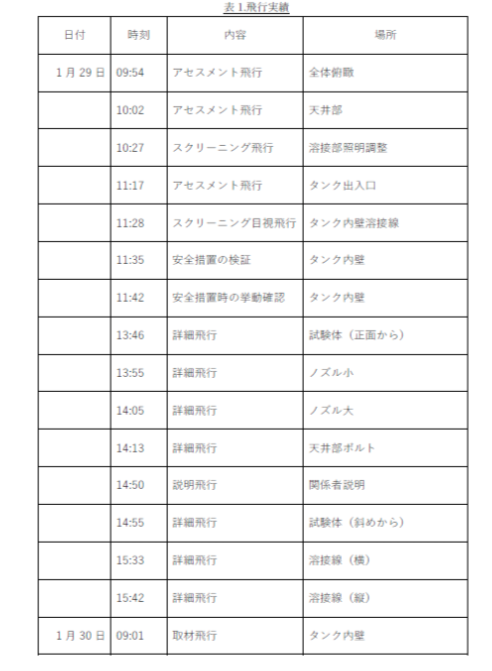

実証実験は20年1月29日と30日、出光興産の千葉事業所で行われた。

実験の目的は、プラント設備の「内部検査」におけるドローン活用の可能性の検証。ドローンで撮影した画像が高圧ガス保安法や消防法の法定検査に堪えるものかどうかを見極め、同時にドローン活用する場合の課題や条件の抽出、運用方法の情報整理を目指した。

調査は、休止中の重油タンクの内部をドローンが飛行し、内部の溶接線や天井のボルト、腐食した配管等を内蔵のカメラで静止画と動画を撮影。その画像を見て、従来の目視検査を代替できるかを検証した。

使用したドローンは、本体の全周囲を球体状のカーボン製ガードで保護したFlyability社製の「ELIOS」と「ELIOS2」の2機。人員は、ドローンを操縦するパイロットと安全運行管理者、ナビゲーションや撮影のサポートと指示を行う補助者に加え、出光興産千葉事業所の設備管理担当と保安管理担当がそれぞれ1人ずつの合計5人で行った。

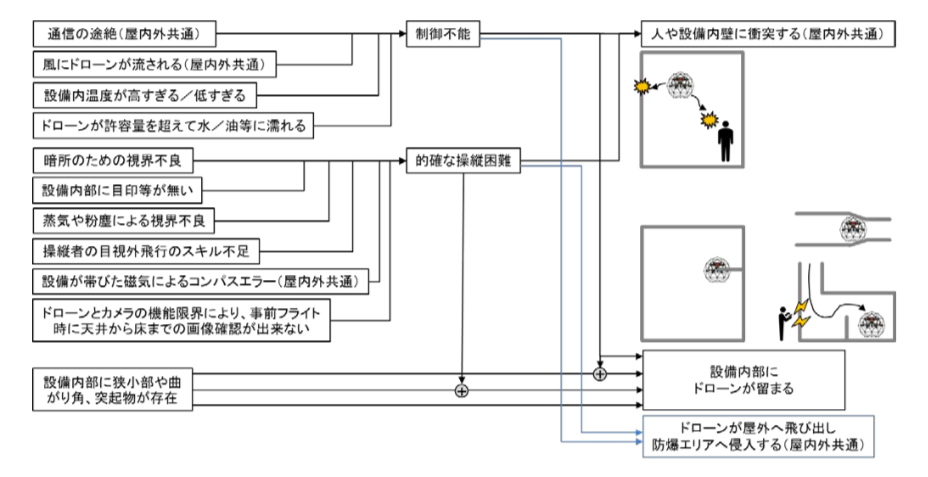

運用上の「3つのリスク」

実験は、リスクアセスメントをきちんと整備し、万全の安全性を期して行われた。

実験する場所は、大前提として爆発性雰囲気を生成する可能性がなく、発火・燃焼が起きても拡大・継続しないエリアを選定。

運用上のリスクについて、①ドローン落下による人や設備へのダメージ、②設備内部にドローンがとどまってしまうこと、③屋外に飛び出して防爆エリアに侵入するという3つがあり、いずれもドローンが制御不能状態になった時に発生し、具体的には通信途絶や悪環境、位置情報の喪失、パイロットのスキル不足によって引き起こされると想定。それに対するリスクアセスメントとして、通信途絶に対してはタンク内にレンジエクステンダーを挿入して通信環境を改善。さらにプロポに電波状態を把握できるインジケータを搭載した。

悪環境に関しては、設備内温度や水、油漏れがないことを事前に確認。位置情報の喪失に対しては、設備図面で目印を決めて確認し、準備飛行の際に視界不良の原因がないことを事前確認。パイロットのスキル不足に向けては、目視外飛行に十分なスキルと経験があるパイロットに依頼することで対処した。

実験成功も課題浮き彫り

実験は無事終了し、ドローンで重油タンク内を安全に飛行し、画像を撮影して、元の場所に戻ってくるという飛行実験は成功。さらに、溶接線や壁面のスケールの付着や堆積状況、大きな腐食部位や損傷状況、足場が必要な高所の劣化具合の状況、配管の腐食と穴の有無について、ドローンで点検箇所を撮影し、状況確認ができることが分かった。

また暗所でもドローン自身でライトを照射し、視認性を確保してからの検査ができることも確認できた。

一方で課題も浮き彫りになった。スケールや腐食等の表面の状況確認はできたが、その度合いの確認はドローンでは対応ができない。現在の人による検査の場合、腐食を除去するケレン作業を実施している。またスケール料や腐食の深さも、深さゲージを使って計測して定量化しているため、それらをどうするかに対しては課題が残った。

また画像撮影に関しても、照明の当て方とカメラの角度によって画像は大きく変わってしまう。今回は、設備管理担当と保全管理担当の有資格者が同一画面を見ながら詳細な指示をしたことで正しい画像撮影ができたが、先に画像だけ撮影しておき、後から有資格者に画像を確認するという運用方法だと有効画像が撮れない可能性があることが明らかになった。

経産省・総務省・消防庁の考察

最大の利点「高所で使える」

報告書では、ドローンは足場がないと検査できない高所の目視検査が可能であることが最大の利点とし、「ドローンが入れる機器や設備、配管(排気ダクトや煙道、煙突、改定配管など)であれば、目視検査を代替できる可能性がある」と総括した。

特に腐食や摩耗、傷、スケールの付着や体積、破損、割れ、変形、ゆるみ、剥離など、不具合の一次検査にはドローンは有効に利用できる。ただし損傷や腐食、変形の定量評価は現時点ではドローンに計測手段がなく、今後、検査ツールを技術開発や実証で検討していく必要があるとした。

また足場を設置せず、高所の目視ができることから、はじめに煙突や高所配管等の腐食損傷状況をドローンで確認し、目視検査が本当に必要な箇所のみ足場を組んで検査をするというスクリーニング検査には有効。足場コストの削減に加え、業務効率化や安全性も高められる。またプラント内の広域の点検業務に適用すれば業務効率化や点検網羅性の向上に役立つかもしれないとしている。

ただ一方で、現行のドローンは非防爆機器なので、より柔軟に使うには防爆規制への対応が必要となる。また投資対効果の算出や運用にあたっての要因確保やルール決めといった環境整備もこれからの課題となるとしている。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。