電気を使う設備には必ず付帯する配電盤や分電盤、制御盤等の「盤」。電力会社が作った電気を工場やインフラ、商業施設、家庭といった使用者へ分配して安全に届ける役目を果たし、制御盤は機械や装置のコントロールを担う重要な役割を担っています。

盤市場を支えているのが、盤を設計して製造する「盤メーカー」。電力会社やゼネコン、機械・装置メーカーなどから注文を受け、それぞれに応じた盤を製作して納品する受託生産型のメーカーです。その多くが地場の中小製造業であり、労働力不足やデジタル化対応といった課題に頭を悩ませています。

そんな盤業界と盤メーカーがこれからどうやってデジタル化を進め、DX(デジタルトランスフォーメーション)につなげていけばいいのか、それを考えていきます。

世界標準「バリューチェーン」が模範

盤業界が直面するリアルな課題

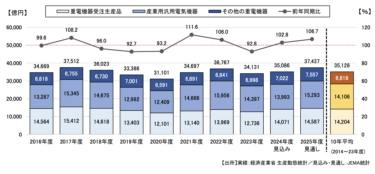

盤業界は、国内では毎年、約140万もの盤が製造され、約6500億円の規模の比較的な大きな市場です。

社会・産業の電化にともなって急成長してきた産業で、電化が一段落した後は安定していましたが、2000年代を超えてここに来て大転換期を迎え、大きな課題に直面しています。

盤の需要に対する労働力不足

盤の需要は上下ありながらも安定した市場となっていますが、それを作る盤メーカー側では労働力不足が深刻化しています。

経済産業省「工業統計表産業別統計表」によると、リーマンショック前の2007年の盤メーカー(配電盤・電力制御装置製造業)の事業所数は3058社、従業者数は10万3753人でしたが、2018年には2214社(マイナス844社)、8万420人(マイナス2万3333人)まで縮小。また盤自体も小型化や搭載機器の増加が進み、設計や組み立て・配線作業にかかる工数が増えています。

電気CAD、機械CAD、や、盤用機器のモジュール化、スクリューレス端子台の利用拡大等で個別作業の効率化は進んでいますが、全体としては、絶対的に盤づくりにたずさわる人が減り、労働力不足が年々深刻化している状況です。

デジタル化やグローバル化の難しさ

これまで盤のトレンドは小型化・省スペース化が主でしたが、近年のIoTやデジタル化の高まりにより、盤にもそうした対応が求められてきています。

具体的には、IoTやネットワーク機能を実現するための盤内への通信や情報機器、セキュリティ機器の搭載、上位システムやクラウドとの連携、さらには盤自身の状態見える化や予知保全の機能追加など。従来の盤に求められてきた電気や制御の知見とは異なる、情報や通信的な要素が加わってきています。

また盤の出荷先についても、これまでは国内が主でしたが、今は多くの企業がインフラや機械、装置の輸出等で海外市場の開拓に力を入れています。そのため盤の仕様も、海外で使われ、海外でサポートできることが前提になるケースが多くなっています。そのため設計も海外規格に準拠させる必要があり、盤用機器の選定基準も、現地での手に入りやすさ、サポートの手厚さなども考慮する必要が出てきています。

デジタル化を阻む壁

こうした課題と変化に対する解決策として期待されるのがデジタル化ですが、現実にはなかなか進んでいないのが実態です。

その理由として、盤メーカーの多くは中小製造業であり、人や資金的にも経営基盤が弱いところがほとんど。さらに、盤は受注生産のカスタム品であり、人が組み立てや配線を行ってひとつひとつ作り上げていくという形式が長く行われてきました。一般的に言われているようなデジタル化に当てはまりにくい業界であり、デジタル化への関心は高くても、具体的に何をどうすればいいかの解も曖昧で、デジタル化に向けた土壌が整備されていないという状況があります。

変わらない紙図面と進まないデータ化

例えば、世間ではペーパーレスやデータ化が進んでいますが、盤業界では紙図面がいまだに現場の主役として使われているケースがほとんどです。回路図こそ電気CADで作りますが、それ以外の部品表(BOM)や配置図(レイアウト図)、端子図、配線図・製作指示書はいまだに手書きされ、ファイルにまとめられて倉庫に保管されています。もちろん、それらの記載内容がデータになってパソコンに保存されていることはほとんどありません。

特に熟練技術者の影響力が強い現場ではそれが当たり前になっていて、そうした環境がデジタル化への高い壁となっています。

変わらない意識と進まない標準化

また、盤は顧客からの受注生産品の少量多品種または一品もののカスタム品であるため、これまで長い間、盤設計から部品の選定・調達はすべてオリジナルでイチから行い、組み立てや配線作業は手作業でするものという常識のなかで作られてきました。その思考は労働力不足が深刻化している今も変わらず、品質や効率化の手段は個人の経験や技術によるものという考え方が定着しています。

そうした業界特有の風土がデジタル化への対応力を鈍らせ、かつ盤業界への間口を狭めて労働力不足への遠因にもなっています。

標準化を進めて成功した欧州

それに対して、世界、特にヨーロッパでは早くから盤づくりに対して「標準化」が行われ、誰でも盤を設計して作れるような仕組みや自動化環境が整備されています。盤メーカーはそれをうまく使って品質の確保や作業効率化、ひいては人手不足の解消にもつなげています。

例えば、日本では盤の筐体は自社で板金加工をしたり、外部にイチから作ってもらうケースが多いですが、ヨーロッパでは「筐体は単なる箱」と割り切って標準品から選ぶのが常識となっています。標準品から選ぶ方が図面を描く手間や加工する手間が省け、調達にかかる期間を短くすることができ、その浮いた分を別の作業や技術研鑽、余暇に充てられるようになっています。

また設計に関しても、日本では案件ごとに設計がバラバラの盤が普及していて、設計標準があってないような状況になっています。一方、ヨーロッパではある程度まで設計が標準化されていて、誰が設計しても大きな違いはない状態になっています。そのため製造や保守メンテナンスもしやすく、結果として盤の価値を上げることにつながっています。

デジタル化による生産性向上の本質は、製品や製造方法に対してある程度のルールを決めて標準を作り、データを使って自動化していくこと。いまの盤業界はデータ化と標準化に積極的でなく、それがデジタル化への遅れを招く原因となっています。

盤業界のDXソリューション

自動車には自動車の、電子機器には電子機器の、機械には機械の、食品には食品の生産方式とそれに適したデジタル化があり、それは盤業界にとっても同じこと。日本では盤業界のデジタル化は苦戦しているが、世界、特にヨーロッパでは先行して盤づくりに関するデジタル化や自動化、データ活用が始まっています。

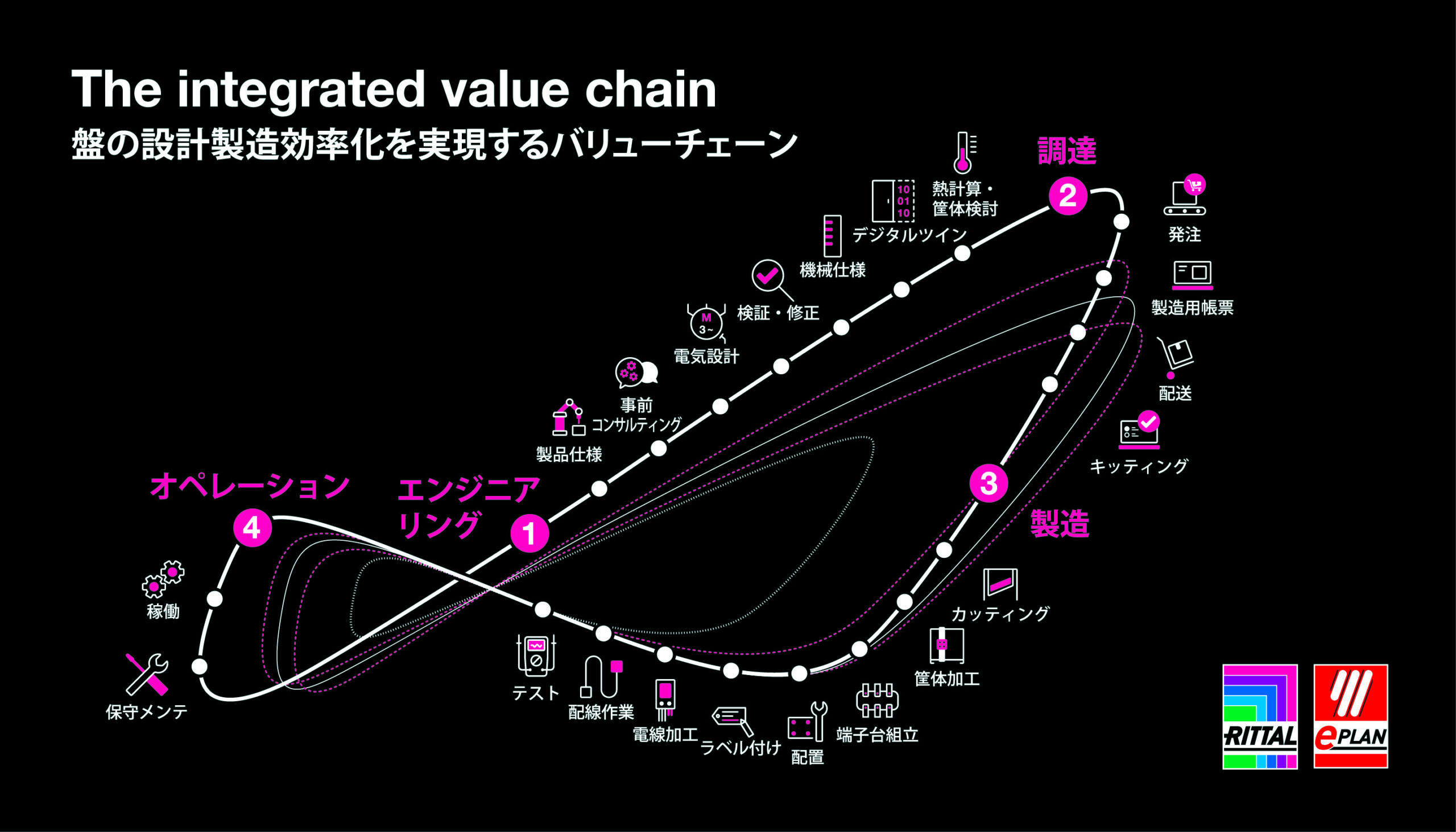

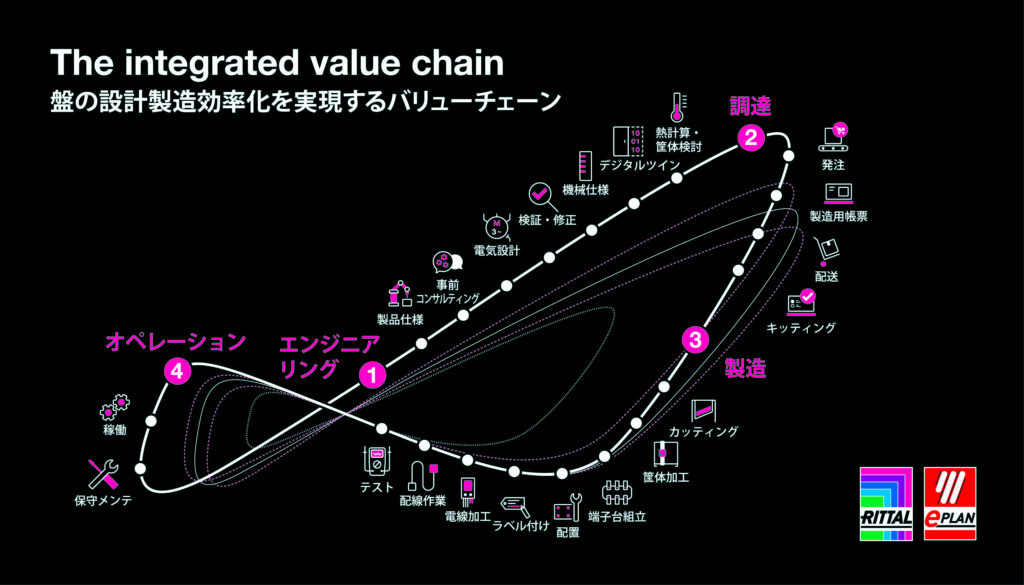

それを先導しているのが、世界中で使われている電気CADのEPLANと、盤用キャビネットやクーラーメーカーのリタールが共同で提案している盤の設計・製造におけるDXソリューション「バリューチェーン」です。

世界の盤業界をリードするEPLAN・リタール

EPLANは1984年創業の電気CADメーカーで、自動車や産業機器メーカー、プラントメーカーといったグローバル大手企業から、電気機器メーカーや機械メーカー、盤メーカーなど中堅・中小企業にも広がり、世界で5万8000社に採用されています。グローバル標準の電気設計ツールとなっています。

一方のリタールは、盤用キャビネット・ボックスでは世界シェア25%を持ち、ドイツ国内では80%、EUでも50%のシェアを占めています。さまざまな種類とサイズの標準品の筐体をそろえ、ユーザーがそのなかから選んで簡単・迅速に調達できる仕組みを構築しました。

いずれもドイツの製造業グループであり、世界の盤業界への貢献運動に取り組んでいます。

データ主導で盤づくりを効率化「バリューチェーン」

バリューチェーンとは、設計工程で作ったデータを、他の工程でも活用して作業を効率化し、全体として生産性向上につなげる仕組みです。盤づくりの中心にデータがあり、それぞれに最適化された工程が連なって、プロセス全体も最適化されるという考え方で成り立っています。デジタル技術とデータ活用を基本とした盤づくりの最適生産の手法で、盤業界におけるインダストリー4.0やDXとして欧米の盤メーカーでは広く行われています。

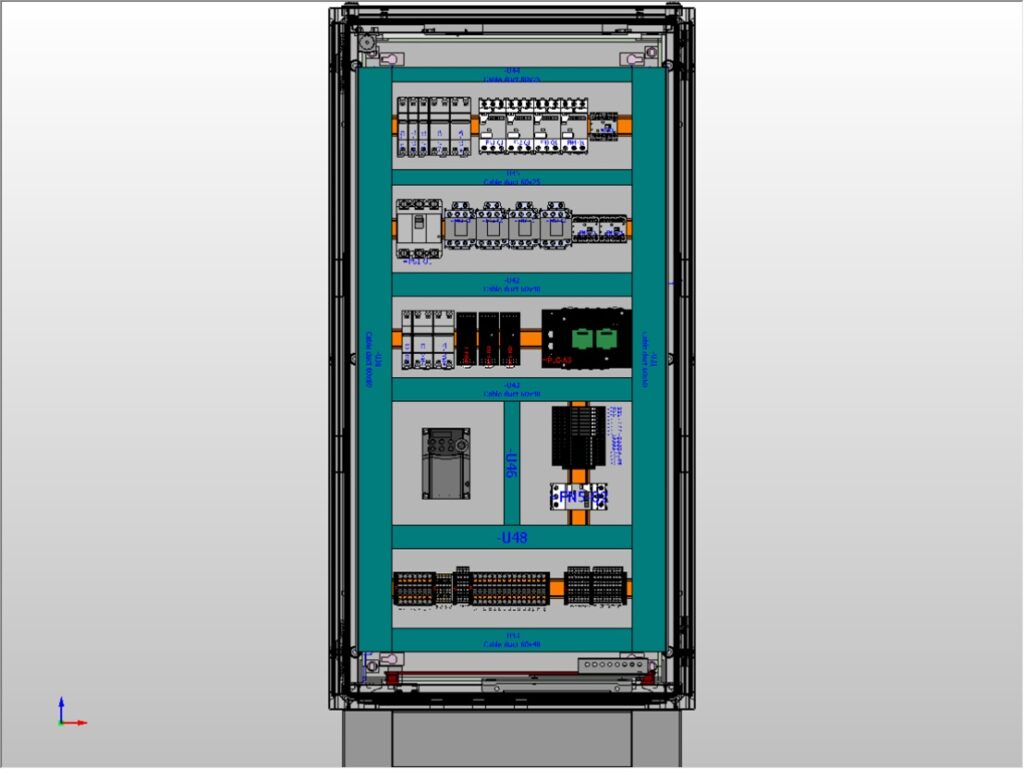

電気CADで設計した基本データはプラットフォームと呼ばれる共通基盤の上に保存され、調達、製造、保守の各作業工程でも業務効率化のためにフル活用されます。回路図面としてだけでなく、例えばレイアウト図、配線図、部品表などに変換されたり、時には機械に送られ、そこでCAMデータに変換されて機械を動かしたりもします。また盤の点検作業における帳票やマニュアルになり、タブレットで呼び出して使われたりもします。

各作業で使われる際、それに適した形式にデータを出力し、作業者や自動化をサポートし、生産性向上を手助けします。それらの成果が連なって、結果として最大の生産性を実現できるようになるのがバリューチェーンです。

EPLANとリタールの両社はそれぞれに役割を分担し、各工程・各作業に対する製品やサービス、ソリューションを提供しています。EPLANが電気CADや盤内レイアウトやハーネス設計ツールなど、基本的なデータの作成と蓄積、活用するためのソフトウエアやシステムを、リタールが実際の業務を効率化するための製品やサービス、ソリューションを提供しています。個別に使えば部分最適を、全部組み合わせて使うことでバリューチェーンによる部分最適と全体最適が実現可能になります。

バリューチェーンによる部材調達の最適化例

実際にバリューチェーンを使うと工程がどう変わり、効率化されるかについて、筐体の調達と穴あけ・切り抜き加工を例にあげると、これまでは電気CADで回路設計をし、機械CADで筐体設計をして穴あけや切り抜き指示の入った板金加工用の図面を作成。それを紙出力して自社または外部企業に筐体の製作を依頼し、それをもとに彼らが加工をして筐体が完成するという形でした。

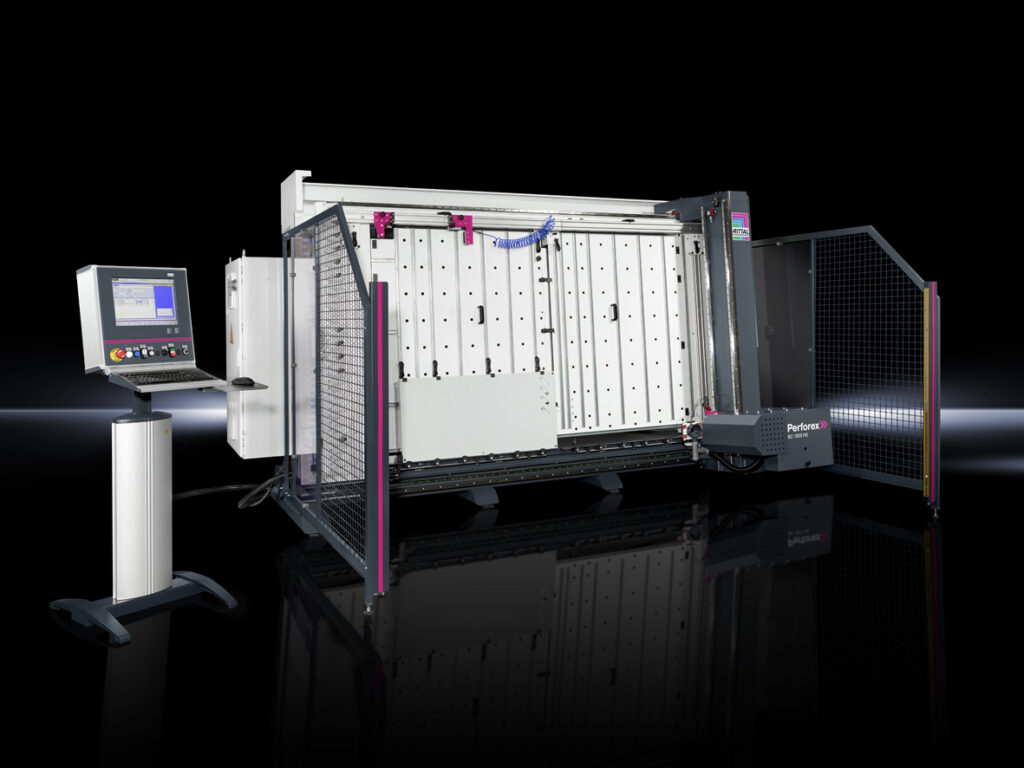

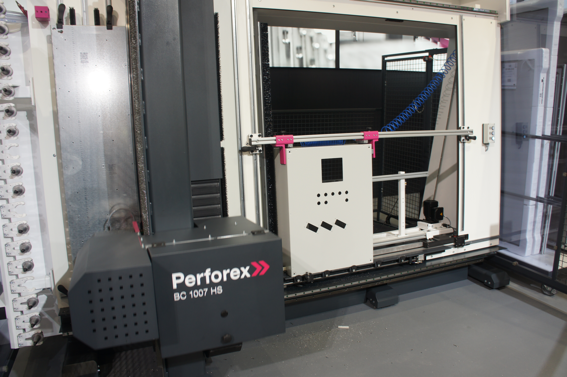

それに対しバリューチェーンの場合、EPLANで回路設計と盤内のレイアウト設計をすると自動的に穴あけや切り抜きの情報が入った加工データが作られ、それをリタールの穴あけ切り抜き加工機「Perforex」に送ると、機械が自動で穴あけ・切り抜き加工を行って筐体が完成。

バリューチェーンを使うと電気CADと機械CADのそれぞれ別のソフトで別々のデータを作る二度手間や、紙図面に出力して打ち合わせを行って納品を待つという非効率がなくなり、短納期で手間や工数を省くことができるようになります。また電線等の加工作業に関しても、EPLANで配線設計をすると組み立て時に使う配線長と本数が決まり、そのデータをリタールの電線加工機にインポートすると自動で電線をカットし必要な数を自動でそろえて出してくれます。配線作業時に現場で長さを測って手動で切っていたものが、事前に必要な部材を用意できるようになり、配線作業の効率化につながります。

バリューチェーンのポイントは、CADで作った基本データを後工程でも活用すること。各作業の効率化に加え、設計から調達、製造へとプロセスが連携してスムーズに流れるようになり、生産性向上を実現します。

デジタル時代に自主的な変化を

JEMA(日本電機工業会)が発行した「制御盤2030」では、2030年の制御盤とそれに関わる業界の未来を予測し、デジタル化された盤業界の姿を紹介しています。

盤は今以上に高付加価値化し、IoTやAIなどデータとデジタル技術を活用して、予知保全や遠隔監視・制御ができるようなものに進化します。

設計・製造についても、設計では電気CADや機械CADなどのデータが統一フォーマットによって相互連携できるようになって業務が効率化され、製造では組み立てや配線作業の省人化、ロボット活用がもっと進んでいきます。設計時の電気回路図や機械配置図から配線や組み立て作業手順、さらにはロボットプログラムが自動生成され、ロボットが自動で制御盤の組み立てを行っていくようになっていくだろうとしています。

さらに盤メーカーのあり方についても、単に仕様通りの制御盤をつくるだけでなく、顧客の要望に応じた最適な仕組みで制御盤システム・ソリューションを提供する「コーディネータ企業」が活躍する状態になると見ています。コーディネータ企業はデータ活用のための統合プラットフォームを駆使し、最適な制御盤を迅速かつ高品質に提供するためのサプライチェーンを実現するとしています。

盤業界はいま転換期に差し掛かっています。制御盤に求められるもの、そこで使われる技術や機器が変わり、その設計・製造の仕方も変わり、この流れは今後も続いていきます。

盤メーカーも従来のやり方に固執せず、いまのデジタル時代、ユーザーニーズの変化に合わせた形に変わっていく必要があります。特に人手不足の解消のためにも、標準化とデジタル活用を進めて、誰でも盤をつくれる状態、いわゆる「盤づくりの民主化」まで持っていけるかどうかが大きなポイントになります。

とは言え、どこまで行っても盤は顧客の要望に合わせたカスタム品。標準化とデジタル化で盤業界の間口を広げ、QCDSも強化しつつ、一方で高い技術力でもって幅広い要望に応えられる仕組みづくりが重要となります。そこには盤業界のデジタル化で先行する「バリューチェーン」の仕組みが参考になります。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。