機械部品など金属加工業で最も難しく、作業者が多くの時間と労力を費やしているのが、加工プログラムの作成。そこがボトルネックとなって受注案件数の限界や長時間労働を引き起こし、売上と利益の伸び悩みや人材不足、ひいては金属加工メーカーの経営難の原因となっている。

もしプログラム作成が自動化できれば、もっと金属加工の生産性が上がり、より多くの案件をこなし、多くの利益を生みだすことができるはず。それを可能にしたのが、自動化メーカーのアルム(石川県金沢市、平山京幸代表取締役)が開発した加工用のNCプログラムを自動で生成できるソフトウェア「ARMCODE1」だ。

金属加工のプログラム作成をAIで自動化

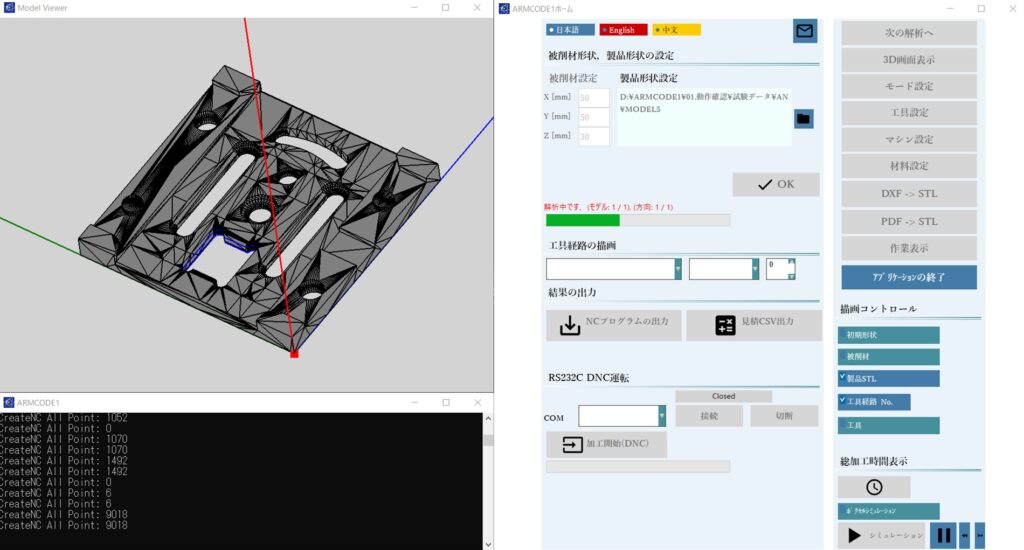

ARMCODE1は、CADで作成した図面データをソフトウェアに読み込ませると、それをAIで分析して加工プログラムを自動で生成してくれるソフトウェア。これを使うことで作業者がプログラム作成にかかりきりになることがなくなり、その手間と時間を大幅に短縮できる。シンプルで簡単な図面はもちろん、技術者の腕や経験、知識が求められる一品一様の精密で複雑な形状を得意としている。

AIのアルゴリズムは、同社がこれまで手がけてきた自動車や産業機械等の機械部品加工のデータをベースに作成。現在も日々の加工データをAIに読み込ませて進化成長させていて、現在進行形で精度を高めている。

昨年12月、構想から7年かけて開発したプログラム自動作成ソフトウェアを、金属加工メーカーや工作機械メーカーなどに販売すべく、事前予約の開始を発表した。

2時間かかっていた加工プログラム作成が3分に

加工プログラムの自動作成を行うソフトウェアはすでにいくつか市場に出回っているが、そのほとんどが工具を動かす速さや切り込み速度など作業者が自ら考えて入力しなければならない。厳密に言えば、従来製品はすべて「プログラム作成支援」に分類される。

一方でARMCODE1は、図面データを読み込ませるとAIが数千種類の工具や150万通りの加工条件から最適な加工条件を選択して自動的にプログラムを生成。人が作業や入力することなくプログラムが完成し、本当の意味で「プログラム作成自動化」となっているのが大きな違いだ。

同社によると、作成支援ソフトを使って2時間かかっていたプログラム作成が、ARMCODE1を使うと作成時間はわずか3分。図面データをソフトウェアに取り込むだけなのでとても簡単で、大幅な時間短縮が可能になるという。さらに図面は最大500枚まで一度で処理することができ、例えば夜に図面をセットしておくと翌朝には加工プログラムが出来上がっているような使い方もできる。こうした工夫することでより時間を効率的に使え、生産性を高めることができる。

加工指示書など付属書類も自動作成

また加工プログラムを作成すると、一緒に加工指示書も自動作成。これまで指示書やマニュアルは別途、紙やExcel等で作成する手間があったが、それも必要なくなる。

図面は2D・3D CADのいずれにも対応し、加工プログラムはファナック制御のあらゆる機種に対応。三菱電機にも対応し、シーメンス、ハイデンハインなど海外の主要なNC制御にはこれから対応する予定となっており、あらゆるNC加工機に対応できる。

稼働監視など現場管理系機能も充実

加えて、現場リーダーや工場長など作業の管理運営者や工場の経営者向けの機能も充実。機械の稼働状況がスマートフォンでモニタリングできるほか、加工時間から正確な見積りを自動で算出が可能。各機械の稼働率や日次・月次の売上を集計したり、工具や機械の管理なども行えるようになっている。管理者や経営者が現場の状況・データを見える化でき、現場管理のデジタル化を通じて業務効率化や改善に役立てることもできる。

金属加工の現場から誕生 現在も進化中

もともと同社は自動車関連の工場の生産設備等を製作する自動化メーカーで、構想設計からメカ・エレ・ソフト設計、組み立て・製造、据付、保守まで一貫して請け負うことを事業の中心としてきた。その一方、秋田県にある子会社で金属加工メーカーのオーエスイーは、年間6万点に及ぶ部品加工を受注製造しているものの、そのうちリピート注文が入るのは10点にも満たない。オーエスイーのような、いわゆる超多品種少量生産を行う金属加工メーカーでは、加工プログラム作成作業が製造コスト全体の50%を占めている。これまで属人的に行ってきた作業をAIで完全自動化できれば、直接製造原価の圧倒的なコストダウンを実現できる。

こうした実際の現場の課題から生まれたソフトウェアがARMCODE1であり、自動運転の「テスト走行」と同じように、熟練加工者が実機を使った「テスト加工」を何千、何万回と地道に繰り返すことで、自動運転の「レベル5」、すなわち、完全無人化・自動化できる水準まで進化成長させることに取り組んでいることも大きな特長だ。

金属加工業のDXを実現するプラットフォームへ

企業のDXの必要性が叫ばれるなかで、金属加工業や機械加工業も例外ではない。

ARMCODE1の優位点は、案件の都度プログラムの作成を自動化し、目の前の手間を省くことだけが本質ではない。図面とデータを紐づけたプログラムを作成・蓄積することにより、自社の熟練技術や知見をデジタルデータとして資産化してデータ活用の基盤・文化を作ること。中長期的な視点からの、いわば「金属加工業のDX」を実現できることが最大のメリットだ。

プログラムを自動化して生産性を上げることで単純に受注件数を増やせる上、過去データを流用できない超多品種少量品への対応もスムーズになり、利益率の向上にもつながる。また機械の稼働や工具の管理もデータで行うことで、より効率的な現場管理ができる。いわゆる金属加工業のIoTやDXで必要となる機能・ツールがすでに搭載され、DXプラットフォームとしてデータ主導型の金属加工メーカーへの進化を手助けする。

エンドユーザー、金属加工業、加工機械メーカー、自治体など各方面から熱視線

現在500社限定で、効果検証や課題抽出を一緒に行う共創パートナーを募集している。アジャイル開発によってARMCODE1を共に成長進化させる趣旨に賛同する全国の金属加工メーカーからの引き合いや注文がすでにかなり入ってきているという。また大手工作機械メーカーをはじめ、国内外から金属加工機メーカーの関心も高く、ARMCODE1を機械に組み込みたいという問い合わせも増えている。新しいビジネスモデルを作りたい商社や販売代理店、地域経済の振興につなげたい金属加工業が盛んな自治体なども関心を寄せているとしている。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。