1957年創業の日本の経営コンサルティングのパイオニアであるタナベ経営が、日本の製造業、特に工場や製造現場のDX実現に向けて何が必要なのか、どうすれば良いかを提言する「ファクトリーDX最前線」。製造業専任のコンサルタントがリアルな現場から発信する。

製造現場でカイゼンが進まない要因

製造現場でカイゼンが進まない要因として、以下の3点が挙げられる。

1.現場分析は手間が掛かる

人が行う作業の分析はストップウォッチを用いて手作業で行われることが多く、分析や分析データ作成等の資料づくりに多くの手間を要するため、時間配分が難しい。

2.カイゼンノウハウが足りない

カイゼンに関するノウハウはもちろん、分析作業についても一定のPCスキルを必要とするため、社内の人材だけでは対処しきれない場合がある。

3.カイゼン活動が続かない

一定レベルまで改善が進むと活動自体がマンネリ化し、従業員の意識が低下。活動が停滞してしまう。

DX時代到来の今、“少しのデジタル化”でカイゼンを推進することが可能に。

1.自社でデジタルツールを作成・活用するケース

A社は自社のリソースを活用して製造データ自動収集・見える化を推進している。取り組みの概要は以下である。

Step1:現場の意見を吸い上げる。例えば、「外注先に返却中の不良品再納品日がわかるようにしたい」「不良品の発生要因別の対策として過去にどのような取り組みがあったかをすぐ調べられるようにしたい」等、現場の効率化に必要な情報を把握する。

Step2:Excelで見える化する。社内のIT人材もしくはExcel等による分析業務に長けた人材がExcel関数を駆使して自社製の簡易分析ツールを作成する。

Step3:簡易分析ツールの運用がうまくいけば、システム化を検討する。

2.外部からデジタルツールを導入・活用するケース

動画を使った作業分析で、動作のムリ・ムラ・ムダを見える化し、「現場の作業標準化」「教育・技術伝承」を推進する取り組みがある。いわゆるIE(インダストリアルエンジニアリング)等の専門知識がなくても、作業分析、ムダ取り、動作シミュレーションを行うことができる作業分析ソフトウェアも登場している。

具体的な取り組みとしては、あらかじめ棚卸した業務と動画データの紐づけを行い、その作業の比較分析、標準作業時間から見たムダ取りができるほか、手順書や動画マニュアルの生成を行うもので、中堅・中小企業の現場カイゼンをサポートするデジタルツールである。

このソフトウェアによる期待効果は、①作業のムリ・ムダ・ムラをなくし、QCD(Quality:品質、Cost:費用、Delivery:納期)を高める、②作業の標準化による公平な評価が可能、③モーションマインドの向上による職場の活性化等が挙げられる。

DX時代到来と言われる現代では、RPA(ロボティック・プロセス・オートメーション)やAI、スマートグラス等のデジタルツールが多数登場しているが、「よくわからないものに投資することに抵抗がある」と便利なデジタルツールの活用を自ら遠ざけてしまっているケースも多い。まずは小さく始める=スモールスタートで良いので、取り組んでみてほしい。

製造現場カイゼンの進め方

では、具体的に「どこで」「どの工程で」「いつ行う」作業にデジタルツールを導入し、カイカクを推進すれば良いのか。場当たり的な導入では、生産効率を最大限に発揮できないばかりか、投資効果も出にくく、デジタルツールの活用が継続できなくなるケースも散見する。

また、前提として、デジタル化が目的なのではなく製造現場のカイゼンが目的であり、その一手段としてデジタル化があるという考えが重要である。

以下に具体的な進め方を解説する。

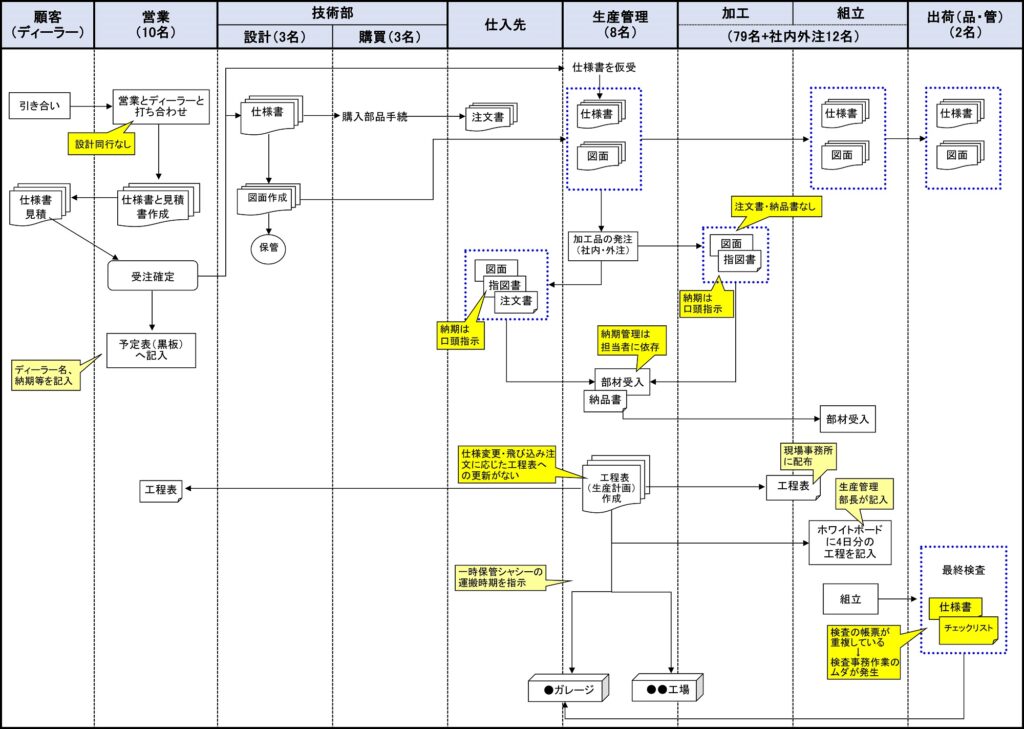

1.業務の流れを可視化する

業務フローを作成し、縦軸に時間の流れ、横軸に部署を置き、受注から出荷までの関係性を可視化する。開発型の企業では、DRの開発フロー、ISO9000認証企業で業務プロセス図などを作成している企業はこれらをベースに情報とモノの流れを明確にし、どこでどの資料が作成され、どのように活用されているのかを業務フロー図として可視化する。

2.業務棚卸表を作成する

業務フロー図をベースに各工程で行っている作業を書き出すことで、より可視化が進む。

業務フロー図の作成時点である程度の課題が可視化されるが、業務棚卸表に落とし込むことで詳細な業務が見え、課題も見えてくる。

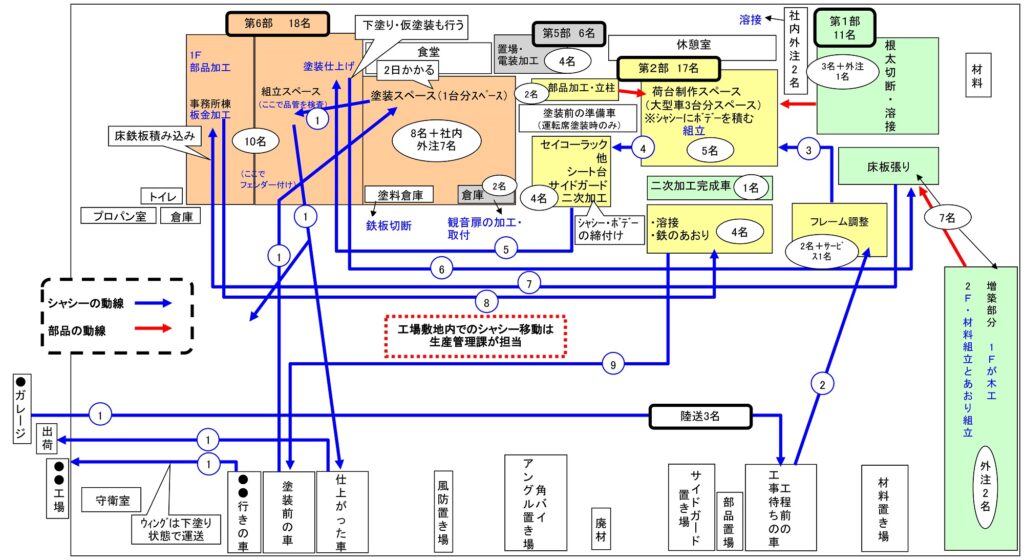

3.モノと人の流れを可視化する

作業現場の設備配置図などを活用し、モノと人の流れを記載することで可視化して、現場監査を実施する。業務フローや業務の棚卸表では見えてこなかった、モノと人の流れの課題が見えてくる。

上記の1~3を行い総合的に活用することで、業務カイゼンが可能となる。

また、部分的なカイゼンではなく、全体最適のカイゼンを行うためにも全体から部分を見る必要がある。

ここで重要となるのが以下の3点である。

1.各業務の目的を明確にする

筆者が業務カイゼンのコンサルティングを行い、プロジェクトにて業務の課題を可視化する際に、その業務の目的や、現状の担当部署でやらなければならない理由をよく聞く。

「今までの経験」「その業務を引き継がれたから」「上司の〇〇さんに依頼されたから」等の理由で膨大な時間を費やしているが、実際は不要であるケースも見受けられる。

2.第三者に依頼する

部門間に跨る課題や、現状の役割を変更する必要が出てきた際、社内間でこれを討議しても、「うちの部門は忙しい」「そちらで継続してやってほしい」等、部門内のカイゼンは進んでも部門間のカイゼンは進みにくいことが多く、第三者が客観的な判断を行うことで進みやすくなることは多い。

3.課題を見抜く目を持つこと

コンサルティングの現場でヒアリングを行っていると、担当者が疑問に思っていない業務であっても、私たちコンサルタントの目から見るとムダに分類されることが散見される。コンサルタントは課題に対するカイゼン策の引き出しを多く持っており、効率化が図れる可能性が高いことを推察することができるからである。

4.デジタル化の推進

現状を正しく把握することでカイゼンに着手できるが、その際、デジタルツールに関しては常にアンテナを張って情報収集を行う必要がある。先程のカイゼンの引き出しと同じで、「このケースはあのツールが使える可能性が高い」と感じられるように、問題意識を高く持つことが重要である。

よくあるケースであるが、書き作業や記録の転記作業等は従来からのやり方で仕方ないと思われがちであるが、実は、ムダの代名詞である。

現状認識を行い、どの工程がデジタル化できるのか、Excel等を駆使することで業務の効率化が図れるのか等の高い問題意識で課題を捉え、カイゼンの引き出しから最適解を提案し、トライしてほしい。

ここ数年、多くのデジタルツールが開発され、身近なものになった。まずは、自分の知識と問題意識を高め、課題を見抜く力を養うことから始め、業務カイゼンを目的にその手段としてのデジタル化を進めてもらえればと思う。

【著者】

タナベ経営 ファンクションコンサルティング大阪本部 部長 山内 優和

医療機器メーカー、食品メーカーで品質保証・企画業務に従事しながら現場作業を多数経験。工場現場で得たノウハウを生かすべく2007年タナベ経営に入社。企業再生・再建支援や中期ビジョン策定、現場の生産性カイカク・業務改善・社員の教育・フォローを行うなど多方面を手掛け企業のビジョン実現・収益改革に貢献。

タナベ経営 ファンクションコンサルティング大阪本部 部長代理 小谷 俊徳

非鉄金属メーカーで生産管理に従事し、その後、食品メーカーで工場長、品質保証の責任者を経験。国内外の協力工場の品質・生産管理指導や海外工場立ち上げ時の技術指導も行う。タナベ経営に入社後、現場で培った経験をもとに、生産現場のほか調達から物流まで幅広い分野で、業績改善を軸にコンサルティングを行っている。創意工夫をモットーとする現場主義コンサルタント。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。