エンジン部品を牽引して、当社の工場の敷地内を無人で移動するご覧の車両は、当社と(株)ティアフォーによる合弁会社、(株)eve autonomy(イヴオートノミー)によって開発されたスマートファクトリービークルです。ティアフォー社の自動運転OS技術と、当社のモビリティ技術を掛け合わせることで、実際の生産現場で運用しながら、扱いやすく汎用性の高い低コストの自動搬送ソリューションの開発を進めています。

※本記事は、ヤマハ発動機ニュースレターより転載したものです

「当社の場合、スマートファクトリーという言葉の捉え方が、一般的な解釈とは少し異なるかもしれません」。そう話すのは、生産技術本部の茨木康充さん。Industry 4.0やAI、IoTといった手段を用いて生産現場に変革をもたらすことを一般的なスマートファクトリーとするならば、「ヤマハ発動機流のスマートファクトリーは、すでに当社の生産現場に浸透している『理論値生産※活動の礎』という位置づけです。理論値と実効値の間に生まれる差異やバラつきをリアルタイムで捉えること。これをスマートファクトリー化の目的と定義して取り組みを加速しています」

スマートファクトリーの主役は「人」

そうした考え方が整理されるまでには試行錯誤もありました。その背景には、多品種少量生産や季節変動といった二輪車生産ならではの要件があり、「手法から入ったスマートファクトリーへのアプローチは定着せず、成果も上がらなかった」と茨木さん。そこで「本当に解決しなければならない課題は現場にある」という基本に立ち返り、独自の定義、手法、ソリューションの確立に取り組んだそうです。

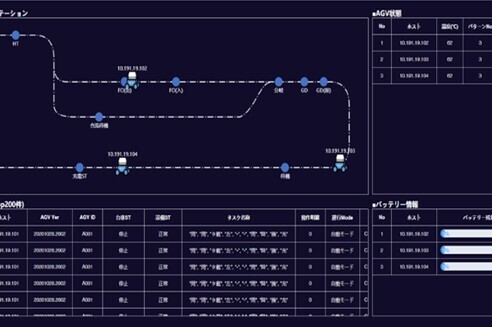

たとえばAGV(自動搬送車)。現場の課題の本質は、搬送人件費や高額なAGVの台数を減らすために、搬送ロットが大きくなり課題そのものが見えにくくなっていることにありました。また、短距離搬送ではさらに投資に対して効果が成立しにくい、という課題も見つけました。現場が求めていたのは、導入や運用の負荷が小さく、トイブロックのようにモジュールの組み合わせで変化に対応できる「低コストの小型AGV」。現在、二輪車用ホイールの鋳造現場では、当社製電動車いすをベースとした自社開発の小型AGVが部品を積んで往来しています。

時間あたりの出来高や品質、在庫、整備故障、搬送頻度等は、製造部門の活動の結果です。「その結果に至った原因について、デジタルツールで紐づけて分析・可視化する。現場で働く人たちが、この分析結果から課題の改善につなげていくことが大切だと思います」と茨木さん。「スマートファクトリーの主役は、あくまでも人。スマート化によって価値のある作業に集中することで、個々が成長し、会社も成長する。それこそが成果であると考えています」

「動脈をつないだだけではスマートファクトリー化の成果は生まれにくい。真に必要なのは毛細血管だった」と茨木さん。市場・設計・製造における人・設備・製品のデータを紐づけた一元管理を目指す当社の生産現場には、いま小型AGVなどの新たなツールを使って、隅々にまで毛細血管が張り巡らされようとしています。(広報グループ)

※ 理論値生産= 生産にかかわるすべての作業を「価値」と「無価値」に分類し、あるべき姿(理論値)に向け、 価値作業の比率を高めていく改善手法

(ヤマハ発動機ニュースレターより転載)

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。