サーボモータの市場が相変わらず大幅な伸長で推移している。旺盛な半導体製造装置や電子部品製造装置向けなどに加え、世界的な景気回復を背景に製造業の設備投資が意欲的に行われていることが大きな要因。新型コロナ感染症の終息が見えないことから、省人化や無人化、リモートワーク関連の投資も継続している。サーボモータの製品傾向は、高分解能化と高速・高精度制御、高トルク化、調整作業の簡素化、省配線化、安全対策などを中心に取り組まれているが、一方で半導体をはじめ、電子部品の品不足が深刻化の様相を呈しており、計画通り生産できない状況が生じつつある。膨れ上がる受注の中で、生産体制の見直し、さらには製品設計の見直しも課題に上がりつつある。

日本電機工業会(JEMA)がまとめている生産統計によると、サーボモータの2020年度(20年4月~21年3月)の生産額は798億円(前年度比95・2%)、サーボアンプは832億円(同80・8%)で、合わせて1630億円になっている。米中の貿易摩擦やコロナ禍などで、工作機械、ロボットなどの需要が停滞した。しかし、半導体製造装置の需要が堅調に推移したことで、減少幅を抑えた。

JEMAでは21年度は再び上昇に転じるとして、サーボモータが861億円(同107・8%)、サーボアンプが889億円(同106・8%)で、合わせて1750億円を予測している。JEMAが毎月公表している産業用汎用電気機器の出荷統計によると、21年1月~6月までの半年間のサーボモータ(サーボアンプ含む)の出荷実績は1000億6800万円で前年同期比141・1%増となっている。21年度の4月~6月の3カ月間では538億5600万円と同152・9%増で、4月が181億9800万円(同155・9%増)、5月は170億1600万円(同160・1%増)、6月は186億4200万円(同144・3%増)となっている。

この推移で行くと21年度の生産は2150億円が見込め、予測より約800億円多くなり、20年度実績からは約900億円上回ることになる。しかし、サーボモータ各社は部品不足から計画通りの生産ができていない所が多く、受注先行の状況にある。納期も6カ月という声も聞かれる。部品調達の環境が改善されない限りこのような数字で出荷が進むことを疑問視する声も強い。この背景には米中の貿易戦争が小康状態であることで、中国や欧米の経済が急速に回復し好調に推移していることがある。また、IoTに関連した5G通信などの投資が活発で、コロナ禍の中での巣ごもりからゲーム機器需要、テレワークの浸透に伴う通信需要に対応したデータセンタ投資やパソコン、携帯電話の購入で半導体の需要が著しく増えている。

自動車のEV(電気)化や自動運転などの増加も半導体の需要を加速させている。このような半導体需要の急拡大は、半導体メーカーの生産能力を大きく上回っていることで、半導体の納期にも大きな影響を及ぼし、半導体メーカーの生産トラブルも重なり、自動車メーカーは自動車の減産に追い込まれる事態になっている。

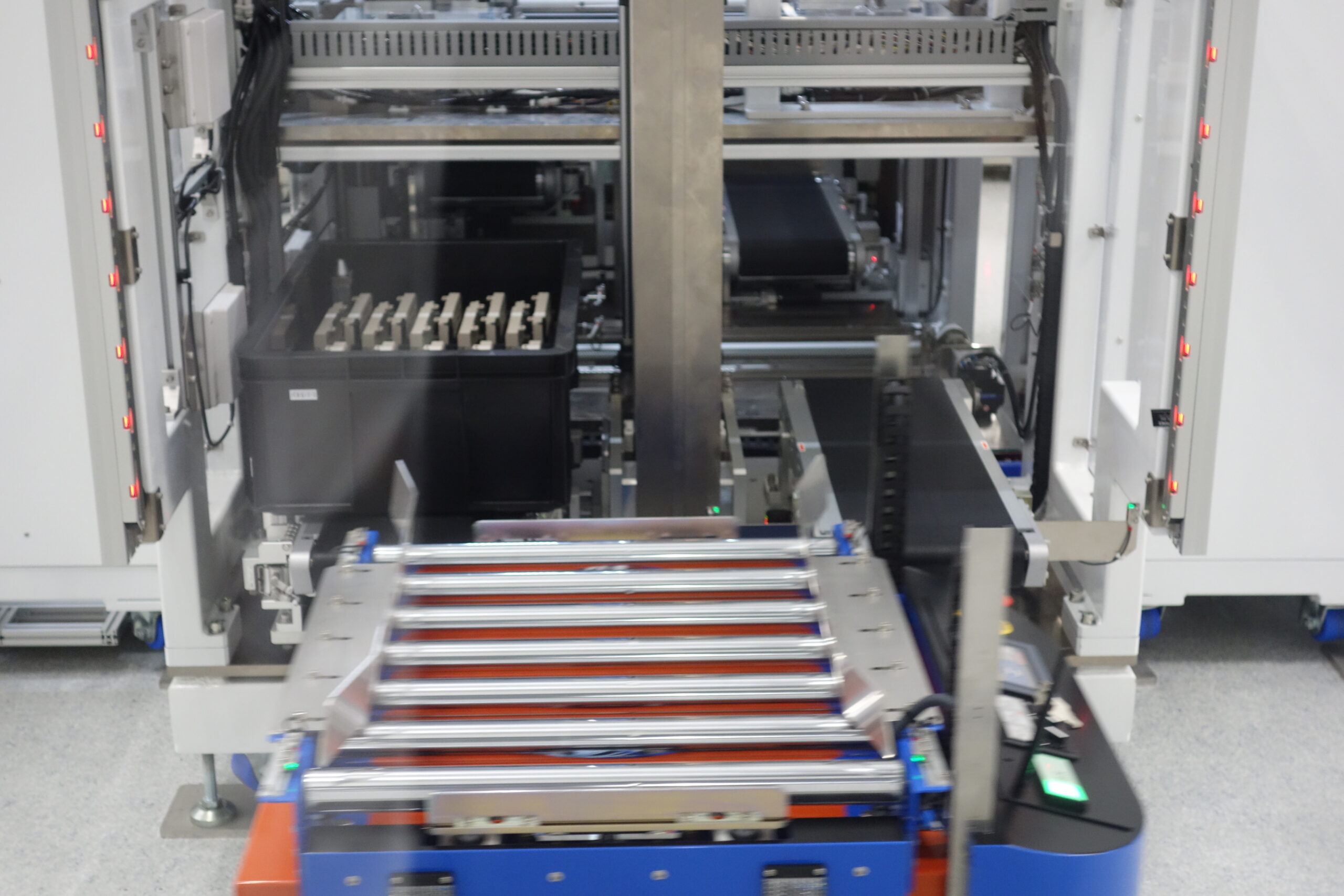

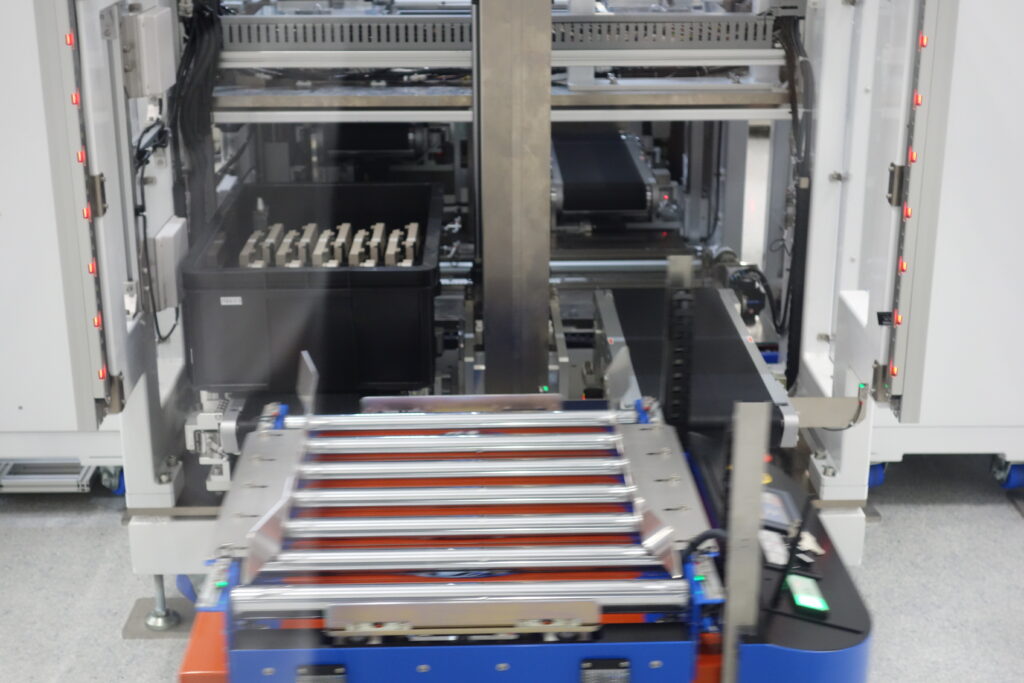

また、コロナ禍の中で、工場の自動化や無人化・省人化を目指す投資意欲も高まっている。ロボットや電子部品実装機などの採用、監視制御装置などによるリモート監視装置の導入が増えている。とりわけロボットは、サーボモータとセンサで構成されているとも言えるほどサーボモータの大きな市場で、ロボットの伸長率とサーボモータの伸長率はほぼ比例する。ロボットがサーボモータの市場拡大の牽引役として果たす役割は大きい。ロボットはコロナ禍や人手不足に加え、自動機やロボットででしかない作れないものも増えており、自動化投資が進んでいる。用途も工場での作業用や物流分野、非製造業でもホテルでの案内サービスや外食産業の人手補完用、警備や清掃などといった幅広い用途で採用が進みつつある。コロナ禍での感染リスクを避けるための需要も出始めている。

サーボモータ各社はこうした取り巻く市場環境を気にしながら、部品調達の改善と増産投資を進めているが、自社だけで解決できない部分も多く、当分は納期との戦いが続きそうだ。

サーボモータ各社は、使いやすさに重点を置いた製品開発を進めている。複雑な制御調整が簡単にできるオートチューニング機能、機械の振動を抑えながら短時間で位置決めを行う制振制御技術、作業の安全を確保するセーフティ制御技術、さらに効率的な生産を進めるネットワーク化対応などが開発のポイントとなっている。

オートチューニングでは、機械の負荷変動や剛性に応じて安定した制御の実現を簡単にできる方法を各社が独自に開発している。制振制御技術ではアーム先端の振動に加え、装置本体の残留振動も抑制できる低周波抑制アルゴリズムを搭載し、さらなる高精度調整を可能にしている。

高速化では、速度周波数応答3・5kHz、26ビットロータリーエンコーダの標準搭載で、6700万パルス/回転を超える高分解能製品もラインアップされてきており、位置決め整定時間を大幅に短縮し、高精度な位置決めや微細加工を可能にしている。整定時間を短縮することは、業務の効率化につながり、機械・システムの生産性が向上する。

また、サーボモータの制御に関しては、指令応答特性を高めるフィードフォワード機能(FF機能)と、外乱抑制特性を高めるフィードバック制御(FB制御)があるが、FF制御とFB制御を完全に分離して制御を行うことができる、2自由度制御方式を搭載したサーボモータも使われている。両制御を完全に分離することで、より高速・高精度なモータ制御が実現する。例えば電子部品実装機では、部品搭載ヘッドの振動を抑えた高速実装タクトの実現や、金属加工機では、摩擦や粘性の影響を少なくし、切断面を滑らかにするといった高精度な加工が実現できる。さらに、1台のアンプで最大3台(3軸)のサーボモータができる機種も評価が高まっている。

最近注目されているのは、アンプの診断機能を使ったサーボモータの予知診断機能である。サーボモータの稼働時間などを計測して、故障などを予知することで稼働停止などに伴うトラブルを未然に防止することにつながる。

そのほか、小型化の一環として動力と信号をひとつのコネクタで接続できるようにすることで、コネクタのスペース削減し、コンパクト化を実現している。

小型・軽量化では、サーボドライブが必要とするトルクを直接供給するダイレクトドライブ(DD)モータも注目されている。DDモータは、減速機、ベルトなどの中間機構を介さずにモータと機械を直接接合し、動力・動作を伝えることができることから、薄型・コンパクト化でシンプル構造が可能になる。減速機などを使用しないことで特に低速での駆動が安定していることや、減速機の歯車から発生する微振動や音も無くなり、静かで周囲環境にも優しい。

当然ながら、減速機などのメカ機構がないことで摩耗や歯車の噛み合わせずれによる位置精度誤差や故障の発生といったトラブルの要因も減らせることになり、メンテナンス作業の軽減、低コストや省資源というメリットにもつながる。最近注目の2軸一体型DDモータでは、モータ中央部に2つの独立した回転軸を持たせることで別々の動作を同時に行うことが可能になり、ロボットハンドリングなどに有効だ。2軸のアンプを使用すれば制御盤のコンパクト化も図れる。

リニアサーボモータの動向も注目されている。回転型サーボモータとボールねじとの組み合わせに比べ、推力が大きく、短ストローク移動で加減速の繰り返しなどに強みを発揮できる。特に、小型で速い動きが求められている機械などに最適である。リニアサーボモータでは、高ショット往復運転のリニアアクチュエータが半導体テストハンドラ装置などによく使用されているが、新たにZ軸制御できるようにした開発も進んでいる。

一方、DDモータ同様、ダイレクトドライブとして使用するボイスコイルモータの動向も注目されている。ボイスコイルモータは、小型・小容量で、高応答性と高精度位置決め、推力制御など、サーボ同様の動きができることから、半導体製造装置の先端部などに使われることが多い。いまのところ海外メーカーが販売し、国内メーカーはまだ手掛けていないが、その特徴が評価されれば、新しいモータとして採用が見込まれる。

今後のサーボモータの利用領域を拡大するうえでモータがセンサの役割を果たしながら、機械装置内の様々なデータを検出しながら同期していくことが重要になってきている。工場の生産ラインに携わる人が減少するなかで、装置の状態、サーボモータの動作や稼働状態を常時把握して、異常検知や突発的な故障や停止を防ぐことは「止まらない工場」を実現するうえでも大きな鍵になる。

また、サーボモータをつなぐモーションネットワークの重要性も増している。とくにサーボモータとつながるエンコーダとの通信線に各種センサやI/O機器など接続することで、省配線化とエンコーダと同期したセンサデータの収集も可能にする動きも出ている。エンコーダとの通信方式もサーボモータ各社で異なった規格を使用しているが、通信方式はリニアエンコーダでは公開しているが、ロータリーエンコーダでは原則非公開となっている。

セーフティへの対応も進んでいる。メンテナンスや段取り替えなどの通常運転以外の作業でも効率も上げるために、機械装置を止めないで、安全に動かしながら作業することも必要になっている。そこで重要になるのはセーフティシステムへの対応だ、サーボモータに関連する規格として、ISO13849-1、IE C61508シリーズ、IEC62061、IEC60204-1、IEC61800-5-2などがあるが、このうちIEC60204-1は、機械の電気装置に関する要求事項を定めた規格で、停止の制御機能について定義されている。

可変速ドライブシステムの機能安全規格であるIEC61800-5-2への対応も行われている。安全規格への対応は特に、自動車製造関連の用途で求められることが多く、サーボモータ各社のほとんどが対応を行っており、最高安全認証レベル「PLe/SIL3」をクリアしている製品も多い。

このほか、厳しい環境下でも使用できるよう保護構造IP65などを標準採用したタイプや、IP67対応品も増えている。

低剛性への対応もポイントで、特に高速応答の必要なマシンボンダーや、低剛性メカニックを低振動で高速駆動したい取り出しロボット、多関節ロボットなどで重要視されている。

コロナ禍もあり、人の介在を極力減らす取り組みは今後ますます顕著なり、機械・装置の予知保全/遠隔監視、ロボット化などが進むことから、サーボモータの用途はさらに拡大が見込まれ、主役の役割を果たす立場になりそうだ。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。