エレクトロニクス業界の国際標準団体IPC

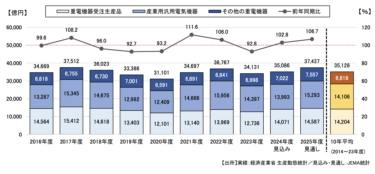

IPCは、世界70か国5000社のエレクトロニクス関連メーカーが参画する国際標準団体です。その会員は、AppleやGM、フォード、ボーイング、ボッシュ、コンチネンタルといったユーザー企業からサプライヤー、NASAなどの研究機関、はたまた実装機器メーカーまで多岐にわたります。電子機器の品質・信頼性向上に向けて、プリント基板を中心に電子機器の設計から製造、完成品まで上流から下流まで全プロセスにおける標準化を進めています。スマートフォンやPC、家電製品、産業機器、さらには自動車や航空機にいたるまで、いまや世の中のほぼすべての機器は、電子制御が必要不可欠です。世界におけるエレクトロニクス製品の85%は、IPC標準に準拠して作られていると言われており、IPCはその存在感を日増しに高めています。

特に近年は、自動運転や電気自動車など変化の激しい自動車産業で採用が拡大し、日本でもトヨタ自動車が社内の技術標準の一部としてIPCを採用されました。

このほど、IPC日本代表に河野友作氏が就任し、国内での活動を本格化。日本でのIPCの活動について聞きました。

設計や実装などエレクトロニクス業界の「現場の標準」を作る国際標準団体

――はじめに、IPCについて教えてください

IPCは、1957年に発足した、プリント基板に関わる標準化を行うプリント回路協会(Institute for Printed Circuits)を前身とし、はじめはプリント基板(PCB)メーカーが中心でしたが、1980年代から1990年代にかけて各国のEMS、材料、電子機器メーカー等が加わり、いまではエレクトロニクス産業における供給・設計・調達・製造等、バリューチェーン全体で標準化を行う国際標準化団体として活動しています。

――エレクトロニクスに関連した国際標準団体といえば、例えば半導体関連でSEMIなどがありますが、それらとの違いは何ですか?

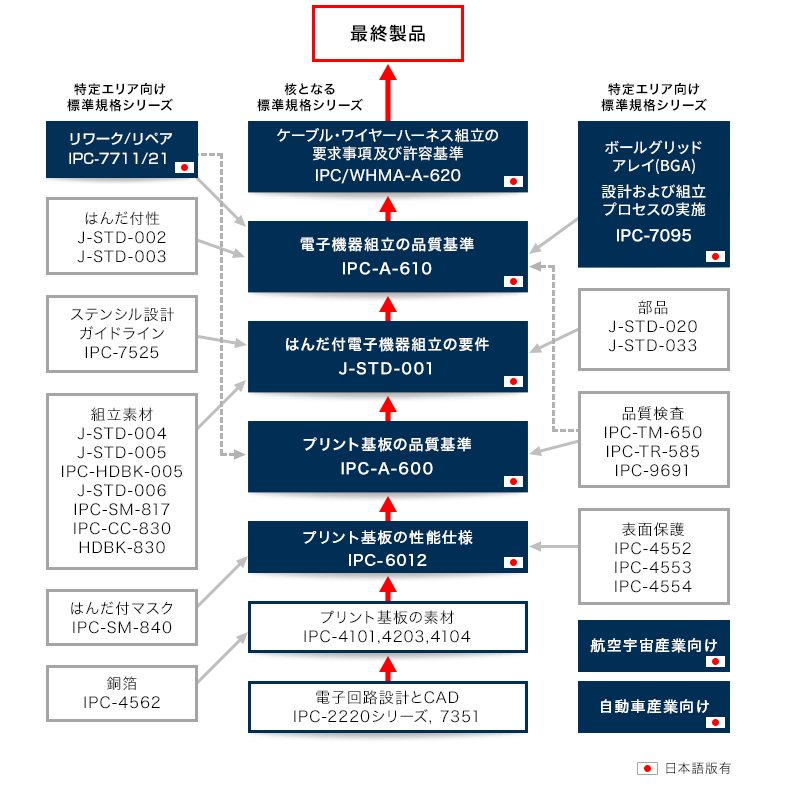

IPCが行っているのは、SEMIやJEDEC(半導体技術協会)などが行っている部品や部材そのものの標準化とは異なります。半導体や電子部品に対して、それらを搭載するプリント基板をどう設計し、実装すべきなのかといった領域の標準化です。電子機器が要求される信頼性で可動するため、実装品質の許容範囲など、科学的な裏付けを元にした標準化の支援をしています。具体的には、プリント基板に電子部品を実装する際、はんだの高さやぬれ、基板の歪みはどこまでが許容範囲でどこからがNGなのかなど。言い換えれば「現場の標準」を作っているというイメージです。

製品品質や工程品質に対する国際標準としてはISOやIECなどがありますが各標準化団体とは、お互いに相互補完し合う形で無駄のないよう役割分担をしています。国際標準というのは、世界における産業界、企業間の合意事項とも考えられます。IPCでは、エレクトロニクスの実装・実務にかかわる工程の国際的な合意化に注力しています。

世界で行われている高品質・高信頼の電子機器のための標準化と啓蒙・普及活動

――IPCは具体的にどんな活動をしているのですか?

IPCの活動は大きく6つあります。

世界の各国・各大陸レベルの委員会、または自動車など個別の委員会での議論をもとに標準に落とし込む「標準化」活動、そこで策定された標準を文書に落とし込む「標準書の発行と多言語化」、標準を現場で理解・導入していくための「トレーニングや認証資格の提供」、IPC準拠を要求された生産ラインや工程現場に対する「監査」、モノづくりのプロや産業の未来に向けた学生への支援として、インターンシップなどを含む「教育プログラム」もあります。

さらに6つ目として、各国政府や他の国際標準団体や業界団体等との関係構築をする「ロビー活動」。世界各国ではさまざまな規制や慣習、産業成長の違いがあり、グローバル団体としてその調整をグローバルレベルで行うのは重要な役目を担っています。

近年、世界各国での委員会活動が活発化しています。特に、ヨーロッパでは英国、ドイツ、フランス、オランダ、北欧、ルーマニアなどから積極的に参加しています。またヨーロッパとして大陸での合意事項をまとめ、意見提出することも増加傾向にあります。

アジアでは、中国をはじめインドなど、エレクトロニクス産業が成長している国々で急激な広がりを見せています。

特に中国では、世界の工場として実際のモノづくり現場が集約されており、実装経験も豊富です。そのため、中国ではIPCチャイナが、中国の電子機器業界に携わる企業から多数のフィードバック意見を取りまとめ、国際会議の場で提出しています。

日本の声を世界へ 世界の動きを日本へ 日本と世界を橋渡し

ーー日本のIPCの活動と代表就任について

日本では、ジャパンユニックスとして2015年からIPC国際会議に参加し、国内でも標準書の日本語化や販売など日本市場での普及に努めてきました。各企業や地方の公的機関、試験場や研究機関の方々にもご協力いただき、国内でもIPCの認知・理解向上がだいぶ進んでいます。そして、世界レベルでの、エレクトロニクス業界の成長に合わせて、IPCの影響力が年々高まり、日本でも全国レベルで企業の採用や問い合わせも増えています。

また一方で、日本企業からユーザーの立場としてIPCの標準内容に対する意見や要望を伝えて頂く機会も多くなってきています。これまでは、どちらかといえば、欧米企業が議論して作った標準をアジアや日本が取り入れるという状況でしたが、この動きは少しずつ変わってきています。

IPCとしても、世界のエレクトロニクス業界で、大きな影響力を持つ日本企業、世界の製造拠点となっているアジアからの意見がもっと必要であると認識し、積極的な参加を求めてきました。そうした背景を受け、2021年4月にIPC本部から要請を頂戴し、日本代表として就任することになりました。

IPCが日本で活動する上で、一番の利点は「言葉の壁を無くしていく」ことです。これまでは、どうしても国際会議で意見を出すため英語が出来ることが大前提でした。しかし、今後は、日本でIPCが普及していく中で、同時に意見やフィードバックを日本語で収集し、日本ユーザーの声として国際会議の場へ提出、国際標準の内容に影響を及ぼすことが可能です。また国際会議のなかで出ている話題、IPCの状況や技術、調査内容などの各種情報をオンタイムで入手し、国内に還元していきたいとも考えています。IPC日本代表としての役目は、日本企業とグローバル市場の橋渡しを行い、両者の発展に貢献するためのものです。IPCは、エレクトロニクス産業における品質の国際共通語のようなもの。日本企業が持つ強みや競争力、技術力をIPCというプラットフォームを通すことで、各社のより国際的な競争力強化につながると確信しています。

標準書の日本語化、オンライントレーニングなどを実施。今後は監査も可能に

――具体的な活動について

IPCにはアクティブな標準だけで300から400あります。そのなかで日本の産業と関連性が高いもの、日本企業として理解しておいた方が良いもの、お客様からの頂く翻訳のご要望などから優先して日本語化しています。

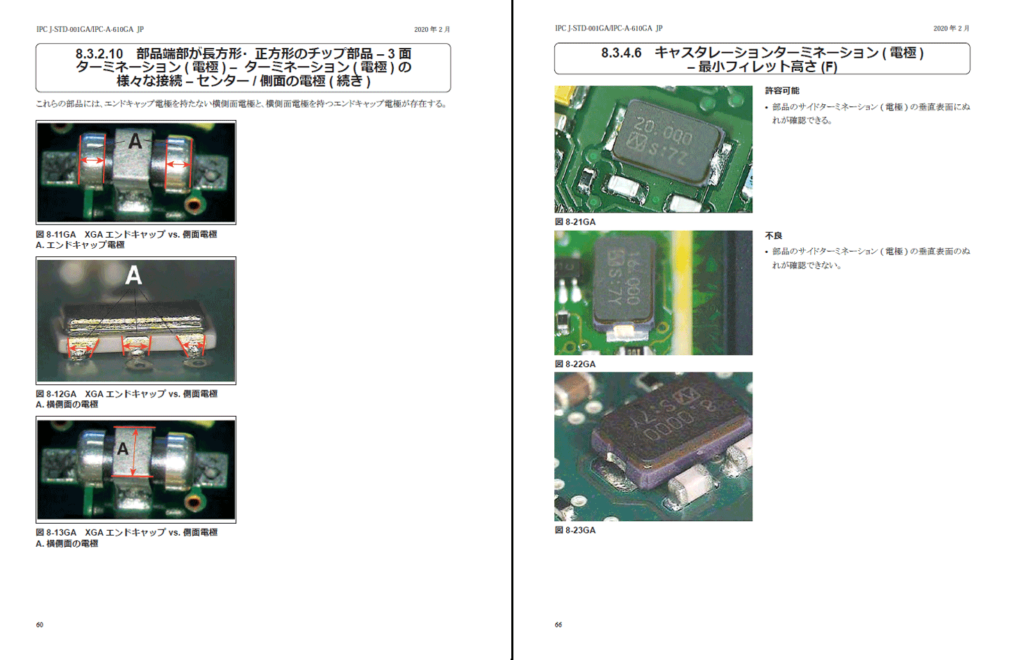

この1年で日本語化した標準書は、001/610オートモーティブ、IPC-9797オートモーティブ向けプレスフィットの許容基準、830はコンフォーマルコーティング、ペーストや合金、ぬれ性などはんだ材料に関わるJスタンダード002、003、004、005。吸湿による影響を防ぐための部品の実装・保管など、取り扱い方の標準となる020、033を日本語化しました。

自動車産業向けの001/610 GAの日本語版を出しましたが、610 H版の発行に合わせてそのオートモーティブも年内に発行が予定されています。日本にとって自動車は重要な産業ですので、オートモーティブ関連の標準は最優先で日本語化したいと思っています。

またIPCのトレーニングは、コロナ禍の影響もあり、はんだ付けやリワークなどの実地で行うトレーニングは延期やキャンセルなどを余儀なくされています。コロナ禍でもお申し込みを多数いただいており、延期しなくてはならないのは、事情が事情とはいえ大変心苦しいです。感染状況の様子を見ながら、臨時開催や追加実施の強化をしていきます。一方で、電子組立品の外観評価を学ぶIPC-A-610のトレーニングは、オンラインのため増加傾向にあり、こちらは順調に推移しています。

――このほかの活動については

米国の大手自動車メーカーでは、サプライヤーや取引先に対して、同社の共通基準、予備監査としてIPCを採用し、その上で自社監査を実施することで監査の効率化を図っています。そのため米国内とサプライヤーの多くが活動している中国やアジアでIPCの監査が急速に広がっています。

今後は、日本でもIPCの監査が要求される可能性もあり、日本でも監査の実施ができるよう準備を進めています。IPCの監査は001と610を軸として、その要求項目が実際の現場や製造工程で満たされているかをチェックします。工程監査も標準化されているので、同じ内容で各国、現地語で同時に監査を実施することが可能になります。

激変する自動車産業に対する標準化活動が活発化

――最近のIPCのトレンドについて教えてください

近年、IPCでは、産業ごとに異なる要求内容を満たすため、産業に特化した標準化活動を強化しています。飛行機や宇宙・軍事産業は古くから行ってきましたが、いま力を入れているのは自動車産業のオートモーティブ、医療関連のメディカル、情報通信関連のコミュニケーション・テレコムなど。なかでも前述の通り、CASEなど時代の変革期に直面しているオートモーティブ、自動車産業に対する動きが特に活発になっています。

001/610オートモーティブの委員会は、ボッシュやコンチネンタル、北米トヨタなどが委員長としてリードし、積極的に活動しています。

例えば、最近もケーブルやワイヤ関連の新しい委員会が発足し、電気自動車(EV)仕様の高電圧ケーブルの標準化について議論が進んでいます。また、001/610のオートモーティブの標準内では、はんだ接合部の信頼性について、従来のはんだボイドによる判断に代わる概念として、はんだ被覆範囲(基板と部品側のはんだ接合界面のはんだ被覆範囲)が採用されました。これは、専門家による実証試験と評価をもとに議論が行われ、ボイドに代わる判定基準として、一定の条件下で採用されています。このような新たな判定基準や品質の考え方は、国際的な合意事項、共通認識として捉えることもでき、今後のグローバル市場で活動する上では理解しておく必要があるかと思います。

日本でもトヨタ自動車など自動車メーカーでIPC標準採用が広がる

――日本での自動車産業向けの動きはどうですか?

日本でも自動車産業でのIPCに対する理解が加速しています。いままでは、海外サプライヤーからIPCに対する要求を受けたため、IPCに準拠するという企業が大半でした。しかし、最近は日系の車載メーカーも、グローバル化活動の一環で、IPCをベースにした社内基準の見直し、自社サプライヤーに対してもIPCの準拠を要求するというケースが増加しています。その代表例がトヨタ自動車様で、このほどトヨタ技術標準で、はんだ外観基準については、はんだと実装技術の国際品質標準であるIPCを正式に採用されました。

日本での活動を強化 IPC日本委員会の発足へ

――今後について

日本はIPCにとって重要なマーケットです。自動車やエレクトロニクス業界では日本の存在感は依然として大きく、国際標準として日本企業の声や要望は不可欠です。日本企業の協力や参加はIPCの最重要事項として考えられています。そのためにもIPC日本委員会の発足に向けて動いており、早期の立ち上げを目指しています。

また引き続きIPCのトレーニングを提供し、610 H版のリリースに合わせオンライントレーニングのコンテンツと標準の日本語版を更新する予定です。

日本でもロビー活動、関連した標準化団体との連携を進めていきたいと考えており、すでにオブザーバーとして国内の国際標準化委員会に参加させて頂いています。これから日本企業の海外展開の強化に向け、各標準化団体と協力して国際舞台への日本の情報発信の橋渡しをしたいと考えています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。