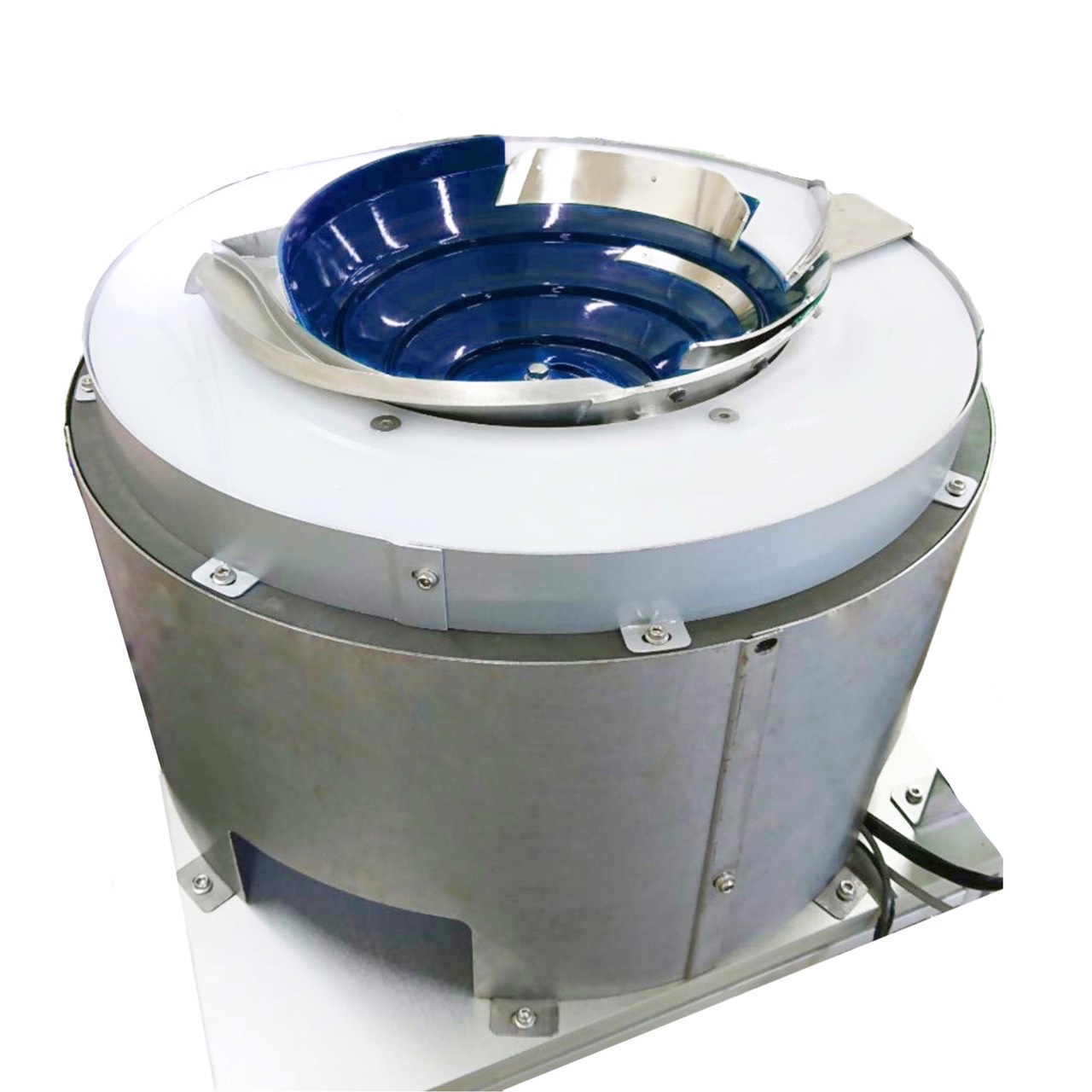

NTNは、多種多様なワークの供給を1台で対応できる段取り替え不要のピッキングロボット用部品供給機(パーツフィーダ)「TRINITTE(トリニッテ)」を発売した。同製品とロボットとカメラと組み合わせることで、効率的な部品供給ロボットシステムを実現できる。

従来のパーツフィーダの難点・デメリット

振動の力と制御でワークを選別と整列して供給するパーツフィーダは、一般的にはワークに応じて個別に設計・製作をする専用機・カスタム製品であり、ワークは正確な位置決めと姿勢保持が必須となるため、ボウルとシュート(排出路)、切り出しといった機構の設計は精密さが要求され、難易度が非常に高いとされる。

1台で複数の種類のワークを取り扱う場合は、さらにそれぞれに合った構成部品を設計・製造しなければならない。

また、立ち上げ後の運用ではワーク変更のたびに段取り替えが必要となるほか、時折シュートでのワーク詰まりも起こり、その都度、人の手で解消しなければならないという煩雑さがあった。

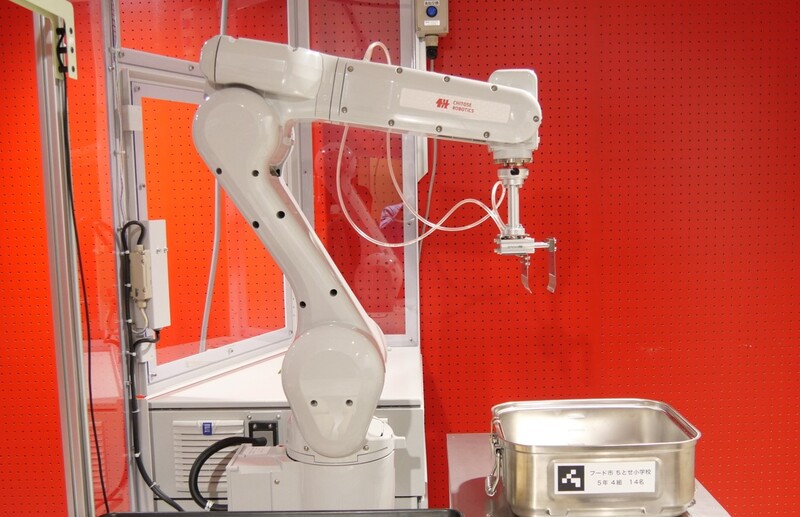

ロボットの強みを生かした部品自動供給システム構築が可能

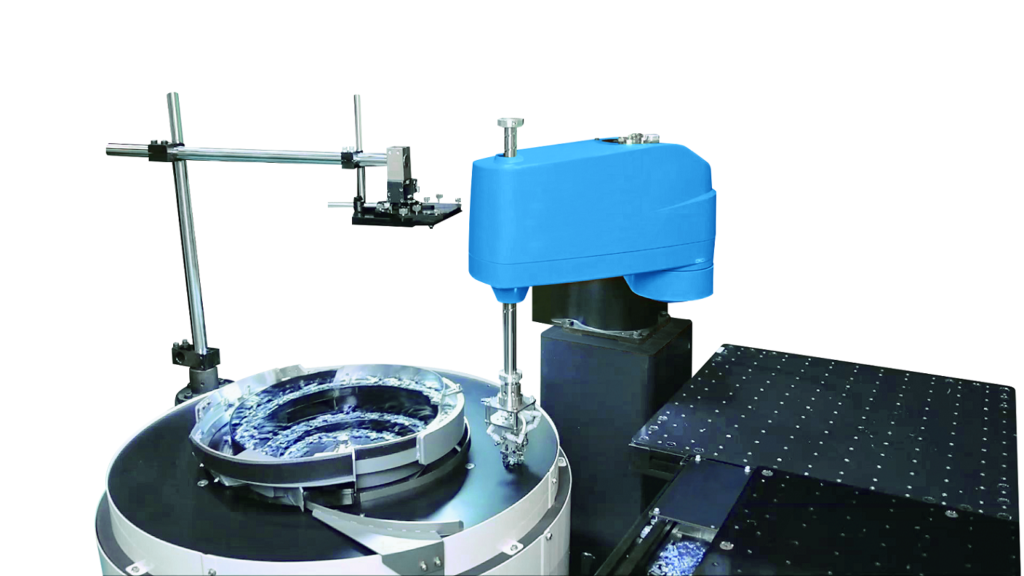

それに対し、ボウル、シュート、回収機構と円弧型コンベヤーを一体化した同製品は、ピッキング用ロボットと産業用カメラと組み合わせることで柔軟で安定性の部品供給システムの構築が可能。パーツフィーダーのカスタム設計の手間と工数を削減し、運用時の段取り替えや詰まり解消などの人手作業の面倒を解消し、自動化を実現する。

ロボットとカメラ、コンベヤー間のデータ連携で確実なピッキング実現

仕組みとしては、同製品とカメラ、ロボットをつないでデータ連携し、トラッキング技術を活用して状況に応じたピッキングを可能とする。

ボウルを取り巻く形の円弧型コンベヤーはモータ・エンコーダ駆動となっており、動作中のパルス信号をロボットコントローラに送信。同時にカメラがコンベヤー上の状態を監視し、そのデータをロボットコントローラに送る。ロボットコントローラはこれら2つのデータを解析してコンベヤーの動きと各ワークの位置と向きを正確に把握し、それをもとにロボットを制御することで、動いているコンベヤー上にバラバラに置かれたワークであっても確実なピッキングができるようになる。

個別設計不要でリードタイム削減 段取り替え不要によりダウンタイムゼロへ

これにより、従来のようなワークの厳密な位置と姿勢決めが不要となり、個別のカスタム設計もいらないので、設計と製造にかかる工数を大幅に削減。また異なるワークが混じった状態であっても形状を認識して正しくピッキングできるので、段取り替えによるダウンタイムがなく、連続して次のワークに移ることができる。

また、万が一ピッキング漏れが発生しても、取り逃したワークはそのままボウルの中に戻って再度送られてくる循環機構となっているので、機械を停止したり、人が拾い上げて再投入するような手間がいらず、ほぼ全自動の部品供給が可能になる。

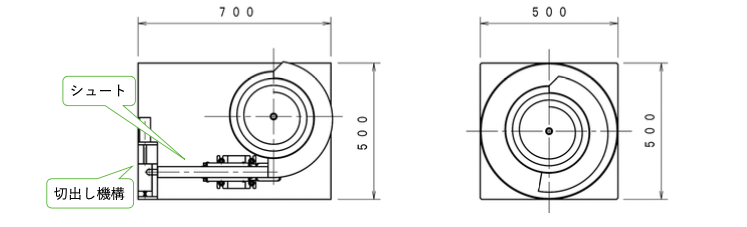

システムの形状と大きさについても、パーツフィーダを取り巻く円弧型コンベヤー上にシュートと切り出し機構が配置されているので、従来のような突き出た形状がなくなり、設置面積は30%減の省スペースレイアウトができる。

ロボットSIerやロボットメーカー向けに提案を強化

販売ターゲットは、ロボットメーカーのほか、ロボットシステムや生産設備を構築するロボットシステムインテグレータ、自前でそれらを作っているユーザー企業など。国際ロボット展など展示会への出展のほか提案を進め、2024年度に年間2億円の販売を目指す。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。