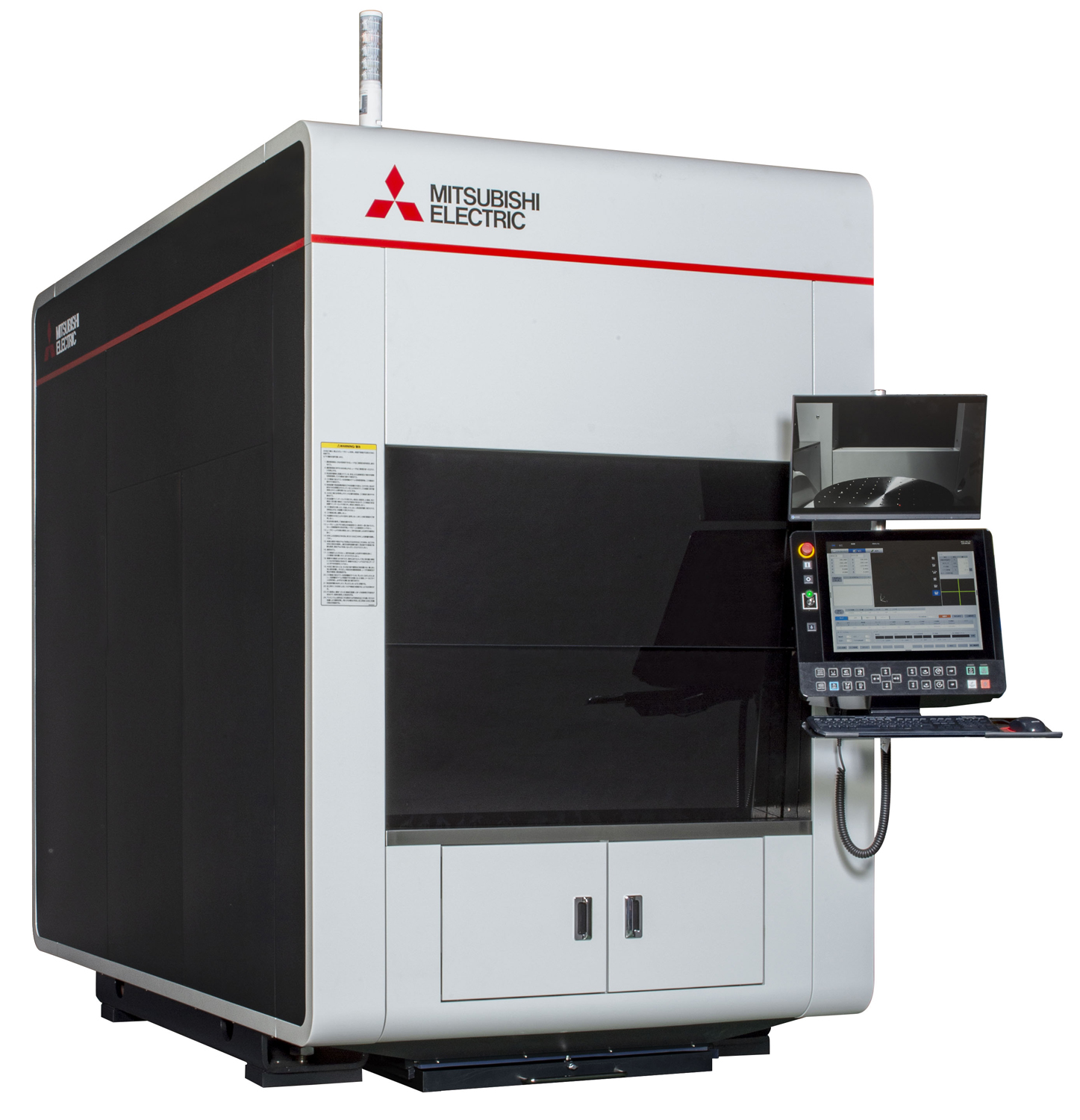

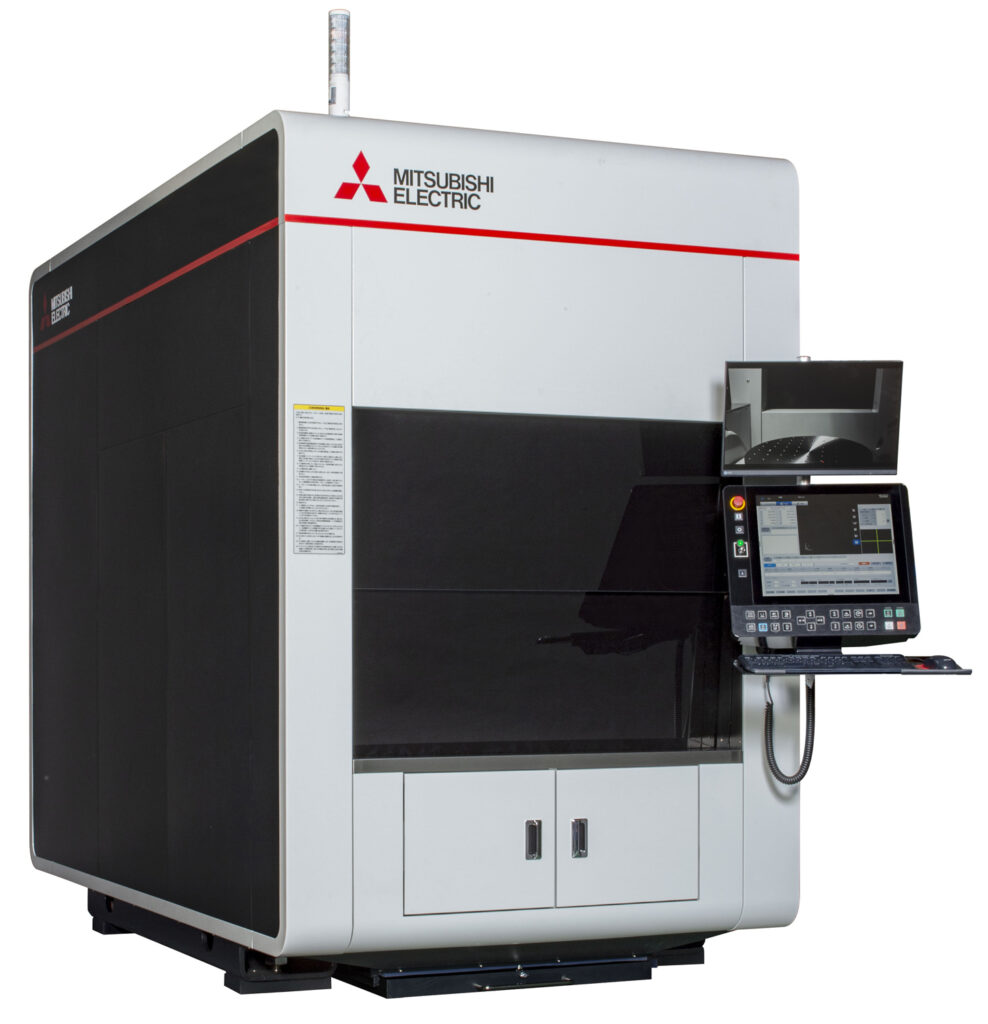

三菱電機は、溶接用ワイヤーをレーザーで溶融し、3次元構造を高品質に造形するワイヤー・レーザー金属3Dプリンター「AZ600」2機種を3月1日から発売した。

AZ600は、世界初の空間同時5軸制御とワイヤー送給やレーザー出力などの加工条件をCNCで協調制御するデジタル造形技術により、造形物の状態や形状に合わせた積層造形を実現し、複雑な3次元構造も高精度に造形が可能。

また、高速制御に適したレーザー光を熱源に使用し、造形状態に応じて高速かつ正確に熱エネルギーを制御することで、熱影響や熱ひずみの少ない高精度な積層造形を実現している。しかも、材料品質の安定しているワイヤー材をレーザー光の入熱制御で溶融するワイヤー方式を採用しており、粉末方式では困難な高い緻密度で空孔の少ない安定的かつ高品質な金属造形ができる。

さらに、複雑な溶接経路を空間同時5軸制御することで、従来は熟練者の手作業に頼っていたタングステン不活性ガス溶接の代替が可能で、溶接品質の安定化、溶接時間の短縮および省人化に貢献する。

そのほか、ニアネットシェイプ工法の採用で、材料の総形削りによる従来の製造工程と比べ加工時間と廃棄材料を約80%削減し、省エネルギーと省資源化を実現。

なお、同社では同製品での受託造形サービスも行う。

3次元形状データから造形物を作り出す金属3Dプリンターは、従来の製造工程を大幅に短縮するとともに製造工程における廃棄材料を削減でき、さらに複数の部品の一体化や軽量化が容易で設計の自由度が向上するという利点から、需要拡大が見込まれている。一方、材料に粉末を利用する金属3Dプリンターは、材料管理や作業性、安全性に課題があることから新たな造形方式が求められていた。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。