- コラム・論説

- 2023年10月18日

【制御盤製造のDXの壁とその解決策16】組立作業における作業者間のレベルの壁 組立工程ナビゲーションの仕組みで解決

制御盤の設計・製造工程をデジタル技術を使って効率化し、制御盤関連各社の体質強化を実現する「制御盤DX」。しかしそこに至るまではいくつもの壁・ハードルが存在する。日本電機工業会(JEMA)制御盤2030ワーキンググループは、制御盤の制作工程の将来の形として「制御盤2030」を提示し、さらに制御盤DXを阻む壁とそれに対する推進策を「制御盤製造業界向けDXガイドライン」としてまとめている。本記事では、同ガイドラインをもとに、制御盤DX実現に立ちはだかる壁とその解決策を紹介する。

多品種少量生産の制御盤では、組立手順の異なる機種をランダムに製作していく。経験の少ない作業者は複雑な組立作業と品質管理のポイントの理解が浅く、手順や作業の間違いが起きて作業が遅れ、全体の生産効率や品質に影響を与えることがよくある。だからと言って、作業者がそれをなくそうと作業リーダーに作業内容を確認したり、紙ベースの手書きの手順書を見返したりしていると生産性が下がってしまう。

結局のところ、作業者間の組立作業と品質レベルの違いがこうした非効率を産む原因、壁となっている。

これを解消するには、個々の作業者間の組立作業と品質レベルの均質化が必要で、そのためには組立工程のナビゲーションを整備するのが有効となる。

例えば、部品や搬送用のトレイオーダーと連動したQRコードやRFIDを付与し、作業員がそれを読み取ると作業内容が表示されるようなシステムは効果的だ。

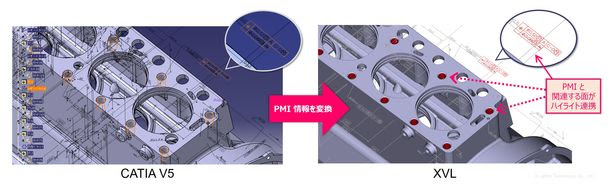

組立を行っている制御盤の組立方法、ピックアップする部品や工具、 品質管理ポイントをタブレットやディスプレイに表示し、3D CADの画像や動画で分かりやすく紹介し、作業員はそれを参照しながら作業を行なっていく仕組み。紙ベースの手書きの基準書を参照する手間や作業リーダへ確認する手間が低減でき、ミスも減らすことができる。また手順を踏まないと次の作業に行けない仕組みや、作業ミスを履歴として自動で収集するものなども整備すると、より非効率の種を少なくすることができる。

-

【オートメーション新聞No.318】ロボット密度ランキング日本は3位に/配線接続機器特集/EMOハノーバーなど(2023年2月22日)

-

日本の製造業再起動(96)【提言】中小製造業の『茹でガエル』『ChatGPT(チャットGPT) の驚異』