切削加工ロボットをもつ顧客からの相談

先日、関西のあるメーカーから「6軸多関節ロボットを初めて導入し、切削加工をしているが、ティーチングソフトを使っても、『特異点』や『リミットオーバー』を回避するのが大変なので、富士ロボットのRobotWorksで効率化ができないか、相談にのってほしい。」と相談があった。当社が調査した結果、この顧客が使っていたソフトの能力は不足していたが、根本的に別の大きな問題があった。それは、このロボットシステムを納品したSIer(システムインテグレータ)が『特異点』や『リミットオーバー』が起きやすい設計をしていたのだ。その設計ミスの中でも「ツールの設計」が最も大きなミスだった。

特異点やリミットオーバー

まず簡略に、特異点やリミットオーバーについて述べる。特異点は、ロボットが暴走をする姿勢であり、リミットオーバーはロボットの各軸が限界姿勢を超えることである。よって、これらが起きる場合はティーチングポイントを修正しなくてはならない。また、そのポイントを修正したことにより、その前後の多くのポイントを修正するだけでなく、場合によっては、最初からティーチングを全てやり直す必要がある場合がある。更に、最初からティーチングをやり直しても、また別の場所で特異点やリミットオーバーが起きてしまう、という堂々巡りになり、多大な工数を損失している企業が多い。

特異点やリミットオーバーを解決する方法は、上記のようにティーチングポイントを修正する以外に、ロボットシステムの環境を変えることで解決できる場合がある。例えば、1)ロボットとワークの位置関係を変える。2)ロボットを変更する。3)ツールとフランジの接続姿勢を変える。など色々ある。この顧客の場合、当社とすり合せた結果、3)が最もベストな解決法となった。その経緯を以下に述べる。

生産効率が上がらない

まず、この顧客がロボットを導入した経緯から述べる。まず、社員が「海外の動画」でロボットによる砂型の切削加工を見て、今まで手で加工していたものをロボットでできると会社で判断し、某有名SIerに依頼した。

しかし、いざ導入してティーチングをすると、ティーチング(ほとんどが上述した修正)に大幅な時間を要してしまう。慣れれば工数が短縮すると思ったが、月日が過ぎてもまったく改善しない。しかもこの顧客は、1ワークあたりの個数は多くても10個しかないので、ロボットが加工する時間よりもティーチングの時間が多いため、生産性が上がらなかった。

その状況を聞いた筆者は、まず2つの疑問を持った。1つは、この顧客がSIerから購入したティーチングソフトは、特異点やリミットオーバーを「自動回避」する機能をうたい文句にしているのに、問題の解決ができていないこと。2つめに、特異点やリミットオーバーが起きやすいロボットシステムであることはSIerが検証したか、ということ。これらを顧客に質問すると、「自動回避の機能は、必要以上にツールが回転してしまうので使えない」「SIerは検証してくれませでした」との回答であった。更に顧客は「ロボットのティーチングはこういう大変なものなのだ、と思っていました」と言われていた。

ロボットの素人が、ロボットシステムの設計ミスを見破るためにはかなりの経験と知恵が必要となるが、ロボットのプロが「現場で使えるソフト」と「正しい設計」を顧客に提案しないのは、かなり問題である。このロボットシステムを卸したSIerは、能力が無いだけでなく、あまりに無責任なSIerと言わざる負えない。ただ、この記事で何度も述べているが、日本のSIerは全てこのレベルなので、顧客自身で(プロのコンサルに任せるなどで)対応しなくてはならない。特にこの顧客は「海外の動画を見たから、イケると判断した」「とりあえずロボットを導入しよう」という、一番失敗しやすい考えであった。

ソフトではなく設計で解決できる

この問題と解決策を、もう少し詳しく説明する。

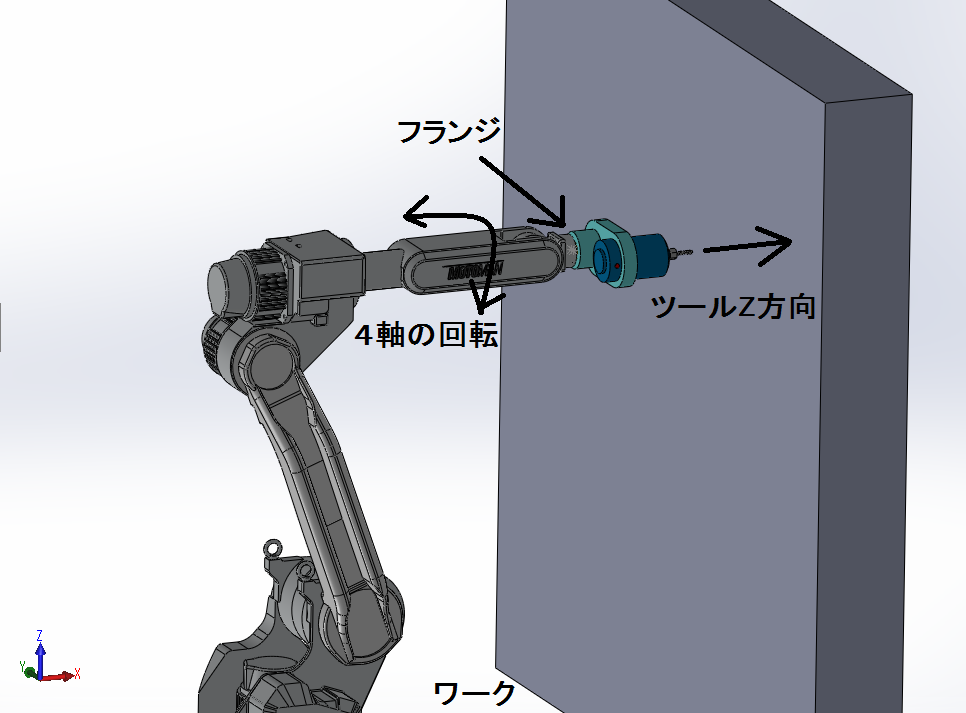

ロボットとワークの位置関係は図の通りである(ロボットやワークは、顧客のモノと少し変えている)。この図は加工の途中の画像であるが、見ての通り4軸と5軸がまっすぐになっている。これが特異点である。問題はそれだけでなく、(素人には分かりずらいと思うが)この姿勢はロボットの苦手な姿勢であるため、ツールの先端を少し動かすだけで、4軸が激しく回転する(例えば、ツールの先端が数十mmしか動いていないのに4軸が180deg以上回転する)ため、リミットオーバーが起きやすい。

図 特異点やリミットオーバーが起きやすいロボットの姿勢

これらの問題を解決する方法を、当社のソフトで検証し、何通りか模索した。その結果、今回のベストな解決策は「ツールとフランジの接続姿勢を変える」と解明した。ツールを作り直すのは多少の手間になるが、ティーチングの工数を長い目で見ると圧倒的に効率が良い。これにより、特異点やリミットオーバーが起きずらいロボットシステムになるので、この顧客の生産効率が上がる。

この記事の読者は「富士ロボットとしては、設計の提案よりも、ティーチングソフトを売った方がお金になるのでは?」と言うと思うが、この顧客の場合は、設計を見直した方が将来的にも大幅に生産効率を上げることができると判断し、 (無償で)提案した。

本来、ロボットは優秀

この記事を読んだ読者は、「やっぱりロボットはリスクは高い。うちの企業が導入したロボットもいまいち効率が良くないでし」と思ったかもしれないが、それは違う。海外ではロボットは非常に効率アップに寄与している。日本では顧客もSIerも無知なだけで、本来ロボットは大幅に生産効率アップに寄与だきるのだ。それは、当社の顧客が証明している。

今回の問題は「ロボット導入後」に当社がソフトを使い、様々な検証をして解決法を提案したが、もしこの企業が「ロボット導入前」に、優秀なコンサルに依頼をしていれば、もっと良い提案ができた。くれぐれも、「ネット」や「商社から紹介された企業」を頼りにせず「ほんとうに実績のあるコンサル企業」に相談をしてほしい。

◆山下夏樹(やましたなつき)

富士ロボット株式会社(http://www.fuji-robot.com/)代表取締役。

福井県のロボット導入促進や生産効率化を図る「ふくいロボットテクニカルセンター」顧問。1973年生まれ。サーボモータ6つを使って1からロボットを作成した経歴を持つ。多くの企業にて、自社のソフトで産業用ロボットのティーチング工数を1/10にするなどの生産効率UPや、コンサルタントでも現場の問題を解決してきた実績を持つ、産業用ロボットの導入のプロ。コンサルタントは「無償相談から」の窓口を設けている。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。