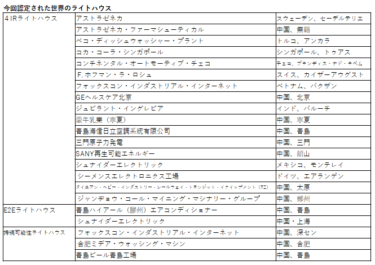

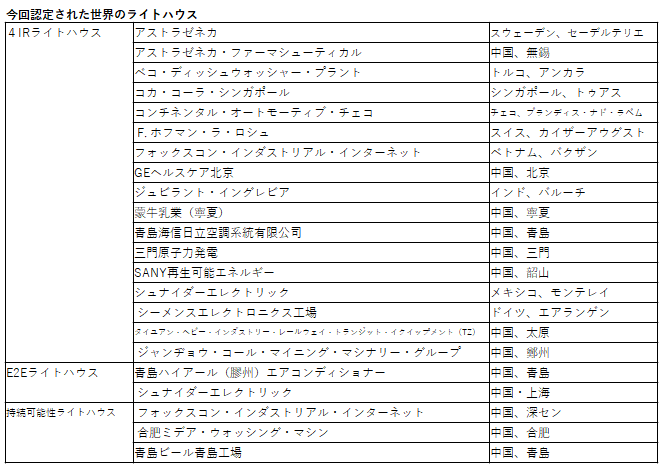

世界経済フォーラムは、製造業の変革を推進するための指針となる先進的な工場「lighthouse(ライトハウス、灯台)」について、2024年は新たに22工場を選出した。19工場が第4次産業革命(4IR)のライトハウス(E2E含む)として、3工場が環境影響を低減する持続可能性ライトハウスとして選ばれた。これによりライトハウスは世界で172工場となった。

第4次産業革命のライトハウスは17工場

第4次産業革命のライトハウスとして選ばれた19工場の取り組みと成果について、アストラゼネカ(スウェーデン、セーデルテリエ)は、生産能力の向上と新製品発売の加速化を図るため、機械学習や最適化アルゴリズムを含む50以上の4IRソリューションを導入。さらに3000人の従業員のアップスキリングによって労働生産性が56%増加し、新製品の開発リードタイムを67%短縮した。

ベコ・ディッシュウォッシャー・プラント(トルコ、アンカラ)は、高品質な食器洗浄機の需要の高まりに応えるため、35以上の社内ソリューションをIoTプラットフォーム「FLOW」に統合し、4IRへの変革を実施。市場投入までの時間を46%削減し、現場での故障率が29.2%低下し、コンバージョンコストが26.1%減少させた。さらに、1000人以上の従業員が4IRテクノロジーに関するアップスキリング(技能向上)を果たした。

コカ・コーラ・シンガポール(シンガポール、トゥアス)は、生産量の増加と製品ポートフォリオの複雑化に対し、機械学習を活用した需要予測、ロボット工学、高度なスケジューリングアルゴリズムを導入。処理能力は28%向上し、労働生産性は70%向上、欠品は80%削減、時間通りの配送は31%改善し、CO2排出量も34%削減した。

コンチネンタル・オートモーティブ・チェコ(チェコ、ブランディス・ナド・ラベム)は、需要と変化する消費者嗜好に対応するために工程を見直し、30以上のデジタルソリューションを導入。従業員の満足度を高めると同時に、35%の効率向上、15%のスペース利用の改善、現場での事故の10%削減を達成した。

ジュビラント・イングレビア(インド、バルーチ)は、特殊化学製品のグローバルな既存製造拠点に4IRテクノロジーを導入し、2000人以上の従業員にリスキリングを実施。AI、機械学習、IoTベースのデジタルツイン、予測プラットフォームを活用した30以上の統合ユースケースを通じて、全体的なプロセスのばらつきを60%削減し、生産量をほぼ倍増させた。

シュナイダーエレクトリック(メキシコ、モンテレイ)は、複雑な製品に対する需要の高まりに応えるため、機械学習による予測や自律型ロボットなどのデジタル技術を統合。持続的な年間成長と欠陥の20%削減、水消費量の30%削減を実現した。

シーメンスエレクトロニクス工場(ドイツ、エアランゲン)は、中規模で多品種生産をリードする「グリーン・リーン・デジタル」戦略を展開。100以上のAIアルゴリズムとデジタルツインの広範な活用、柔軟かつモジュール型のITアーキテクチャにより、労働生産性を69%向上し、市場投入までの時間を40%短縮し、エネルギー使用量が42%削減した。

E2Eライトハウスは2工場

エンドツーエンド(E2E)バリューチェーンのライトハウスは、高度な技術によって見える化に加え、複雑なプロセスの合理化、設計・計画の効率化を実現し、需要の増大に対応している。

青島ハイアール(膠州)エアコンディショナー(中国、青島)は、世界的な需要増大に対応し、研究開発、配送、アフターサービスにおける遅延に対処するために、ビッグデータ、高度なアルゴリズム、生成型AIを活用してバリューチェーン全体を最適化。グローバル市場に製品の90%を供給するこの工場では、設計サイクル時間を49%削減し、注文の納品時間を19%短縮し、海外での故障率を28%低下させることができた。

シュナイダーエレクトリック(中国・上海)は、グローバル受注が増加し、新エネルギー市場からのSKUが4倍に増加したため、自動化率を20%向上させ、ML対応プロトタイピング、スマートプランニング、生成AI駆動型メンテナンスなどの先進技術を統合して対応。市場投入までの時間を63%短縮し、受注生産のリードタイムを67%削減。労働生産性も82%向上した。

持続可能性のライトハウスは3工場

SCOPE1、2、3のCO2排出量を削減し、先進的な取り組みを行なっている3つのライトハウスは「持続可能性のライトハウス」の認定を受けた。

フォックスコン・インダストリアル・インターネット(中国、深セン)は、カーボンニュートラルという家電業界の公約を達成するために、AI、モノのインターネットその他の4IRテクノロジーを活用し、リサイクルの最適化、二酸化炭素排出量の追跡、持続可能性のためのイノベーションを実現。スコープ3の排出量を42%削減し、スコープ1および2の排出量を24%削減。リサイクル材料の含有率を55~75%に増加させた。

合肥ミデア・ウォッシング・マシン(中国、合肥)は、世界トップクラスの洗濯機メーカーであり、持続可能性のリーダーでもある同社は、排出量を削減し、エネルギー利用を最適化するために、24の4IRユースケースを実施。スコープ1および2の排出量を36.4%、スコープ3の排出量を26.0%削減。太陽光発電でエネルギーの31%を供給できるようになり、水の40%がリサイクルされ、廃棄物を22.1%削減した。

青島ビール青島工場(中国、青島)は、工場におけるビールの醸造は、従来からエネルギー消費量とCO2排出量が多くなっており、高度なアルゴリズムとIoTを活用し、ビール生産におけるエネルギーと炭素強度の削減を目的とした25のユースケースを展開。単位エネルギー消費量を25%削減し、スコープ1および2の排出量を57%削減、スコープ3の排出量を13%削減した。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。

オートメーション新聞は、1976年の発行開始以来、45年超にわたって製造業界で働く人々を応援してきたものづくり業界専門メディアです。工場や製造現場、生産設備におけるFAや自動化、ロボットや制御技術・製品のトピックスを中心に、IoTやスマートファクトリー、製造業DX等に関する情報を発信しています。新聞とPDF電子版は月3回の発行、WEBとTwitterは随時更新しています。