【Eplan×平田機工】世界屈指の実力派ラインビルダーはなぜEplanを採用したのか?制御盤の設計・製造連携で生産力を強化 製造受託の拡大も視野に

平田機工は、日系企業はもちろん、世界有数の自動車メーカーや半導体メーカーの生産設備、生産ラインを手掛け、高い技術力と実績を誇る世界的なラインビルダー。それらの生産設備はすべて自前で設計・製造し、もちろん制御盤も社内で設計・製造しています。

EVやAIなど新たな需要の発生と、製造業の人手不足とそれにともなう自動化需要によって設備投資が増加するなかで、同社は制御盤の生産能力を強化するためにEplanを導入し、設計製造連携に取り組んでいます。

日本を代表するラインビルダーである平田機工は、なぜEplanを選んだのか、実際使ってみてどうだったのか、これからどんなビジョンを持っているのかについて、執行役員 事業本部 第四ビジネスユニット長 兼 第四ビジネスユニット デバイスセンター長の中尾和浩氏と事業本部 第四ビジネスユニット デバイスセンター 電子機器部 設計グループ 松尾佳帝氏に聞きました。

大手製造業を支える生産設備メーカー

――御社について教えてください

弊社は1951年の創立以来、自動車、半導体、家電などさまざまな産業分野のお客様の工場向けの生産設備を設計・製造して納入してきました。例えば、製品を次の工程まで搬送するコンベヤ、部品の組み立てやネジ締め、製品の移動を自分で行う自動機、ロボットや制御ユニット/制御プログラムなど提供してきた生産設備は多岐にわたります。いわば、「工場をつくる工場」として、日々お客様のニーズにお応えしています。

国内はもちろん、海外にある日系企業、海外メーカーなどお客様も世界中に広がっており、事業所は国内では熊本県、栃木県、滋賀県、東京都に構え、国内3社、海外9社(アメリカ、メキシコ、ドイツ、シンガポール、タイ、マレーシア、中国2社、台湾にも関係会社があり、納入した国と地域は40ヵ国以上になります。

年間1万2000台の制御盤を生産可能

――電子機器部について

当社では、自動車業界向け、半導体業界向け、それ以外の業界向けといった形で事業部が分かれ、お客様の要求・仕様に合わせて各事業部が生産設備を開発・設計しています。

電子機器部は、第四ビジネスユニットのデバイスセンターに所属し、各事業部の生産設備の製造を担当する内作部門となります。このうち制御盤とハーネスの製造を担っているのが電子機器部で、一部、社外のお客様からの注文による受託製造も手がけています。

部門としては1985年にスタートし、2024年3月現在172名の従業員が在籍しています。制御盤は年間1万2000台、ハーネス(外部)は年間18万本の生産能力があり、世界各国の自動車、半導体、家電などさまざまな業種に納入しています。CEやUL、CCCなどの国際規定や、SEMIなどの業界規格にも対応しており、2015年12月にはUL508Aを認証取得しました。それにより規格要求の範囲内で自由に設計、製造しラベリングができるようになっています。

制御盤の製造に特化した電子機器部

――制御盤の製造プロセスについて教えてください

制御盤については、回路設計までは各事業部が手がけ、その後の制御盤に落とし込むところから電子機器部が担当する形となっています。

各事業部から回路図を受け取った後、必要な機器の情報をまとめ、制御盤内のレイアウトを作成し、配線設計を行います。また並行して筐体の板金加工をし、制御盤の組み立て・配線作業を行い、検査して納品するという流れになります。盤メーカーの多くは回路設計から製造までを自社でやることが多いと思いますが、当部門では設計の後工程と製造を担当する形となっています。

設計部門は作業に応じた4つのチームに分かれています。①From-to/配線長/端子情報/線材の色/線材の径の情報リスト作成を行う「布線表作成チーム」、②部品手配のために各事業部から受け取った部品表のメーカー型式の抽出や修正・手配、回路図にない部品のチェックを行う「部品表(BOM)作成チーム」、③盤内配置図と板金面の作成と手配を行う「実装設計チーム」、④部品表データをベースに板金代や工数などを算出する「見積作成チーム」で構成され、分担して作業を行っています。

効率化を阻むPDFデータ図面

―― Eplan導入前の状況について教えてください

Eplanを導入する以前は別の電気CADで回路設計からレイアウト、配線設計を行っていました。

各事業部がCADで回路図を作ってPDFデータを作り、当部門ではそれに記載されている情報を見て、改めてCADを使ってレイアウト図や配線図、Excelで帳票を作成したりしていました。一度、各事業部と当部門の連携をデータでやろうと試みましたがうまくいかず、PDFでのやりとりとなっています。

データといってもPDFのため実際は紙図面と使い勝手は変わらず、すでに書かれている情報をそのままコピーして使うことはできず、図面や帳票作成に手間がかかっていました。またデータによっては文字が消えていたり、見えなかったり、設計担当者によって記載内容がバラバラということもよくあり、記入漏れや記載ミスなどもありました。

そうした際には、事業部に回路図のデータを差し戻して確認と修正を依頼するため、反映に時間がかかり納期に影響するということも度々ありました。

フィードバックが遅いといっても、事業部の設計者も1人で1つの装置全てを担当しているわけではなく、チームで1つの装置を分担して設計しています。修正が発生すると発注元のお客様や他の設計者などを含めると何十人何百人もの人に周知して了承を得る必要があります。従って時間がかかるのは仕方ない部分であることは理解しつつも、そのやりとりはお互いのストレスになっていました。

小規模の制御盤メーカーであれば、マルチスキルで回路設計も配線設計もBOM作成も1人が担当してこのようなことは起きにくいと思います。しかし当社の場合、受注する装置の規模が大きく、分担して作業しなければならないという事情があったのです。

設計製造連携に向けてEplanを採用

―― Eplanに決めた理由は?

こうした背景もあって、データをもとにして設計と製造が連携し、回路図面のアウトプットとしてBOMや配線図等が出てくるような形になると、作図が自動的になり、ミスも減って効率的になるだろうと考え、Eplanの導入検討をはじめました。

実際に導入したのは2022年末でしたが、検討していた当時は当部門で売上増、生産台数増を目指し、年間7000面だった制御盤の生産能力を1万面にアップし、かつ社内案件だけでなく、外販を増やすという方向性を打ち出しました。そのためには生産設備の拡充や人の採用だけでなく、設計・製造の仕組み自体の見直しも必須となっていたのです。

そうした際、それまで使っていたCADが今後はバージョンアップをしないという方針が出たことにより思い切ってEplanに全面移行をする決断をしました。

またドイツ、北米、中国の関係会社の設計部門は、以前から回路図設計にEplanを使っていたことも採用までのハードルを下げ、後押しとなりました。関係会社では設計だけにしかEplanを使っていませんが、日本の本社が先駆けてEplanによる設計・製造連携を成功させて効率的に製造できる仕組みを作り、それをグローバルに横展開をすればより生産性が上がるだろうと考えました。

手応えは十分 最適な仕組み構築へ

――実際、Eplanを導入してみていかがでしたか?

今までは事業部からもらったPDFデータを人がみて、手作業で配線図やレイアウト図を作っていたのが、Eplanなら回路図が完成すればそのまま自動で帳票ができるため、とてもスピーディーで、効率的だと思いました。配線設計も、スキルがあるベテランと同じような品質とスピードで行うことができ、今後に向けて可能性を感じました。

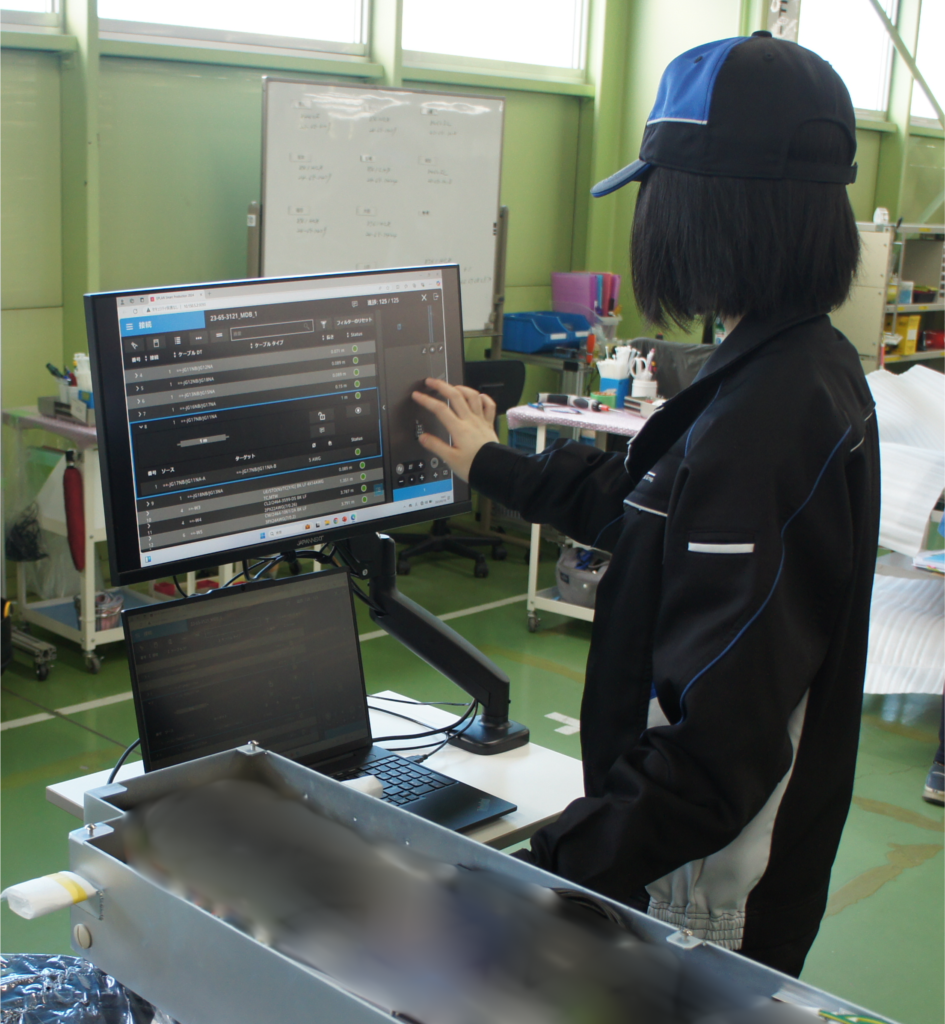

また配線と組み立ての作業工程では、ノートパソコンと27インチのタッチパネルディスプレイを設置してSmart Productionの画面を表示して作業支援を行っています。表示される指示にしたがって作業ができるので迷うこともなくスムーズに作業ができ、ミスも減らせて好評です。大型のタッチパネルディスプレイだと見やすく、拡大や縮小など操作もしやすくて便利という声も上がっています。

その一方で、最初に設計・製造連携をテスト検証した時には、制作にかかる時間は1.5倍近くになり、コスト削減どころかコストアップという残念な結果になってしまいました。協力してもらった事業部からも、当部門のなかからも、やりにくく、今までのやり方の方が良かったといった厳しい声も出ました。

例えば、設計・製造連携ができる設計データとするためには、事業部が回路図を作る段階でもっと多くのデータを追加してもらう必要があります。しかし回路設計者は機器のノウハウがないので難しく、テスト検証の時には、いつも通りに図面を描いてもらい、それを当事業部でデータを修正して送り返すというやり方で対応し、いつもより工数が増えてしまいました。

また、現在の4つのチームによる分業制がそのまま対応できる訳もなく、仕組みの構築や運用ルールの検討が必要だったり、一人ひとりが4チーム分のノウハウを持ち、マルチスキルにならなければいけなかったりと具体的な課題がたくさん見つかりました。

設計製造を実現するに当たって色々と足りないところが明らかになり、課題点の洗い出しができました。

他の盤メーカーと協力して外販強化も

ーー今後に向けて

今は導入してから検証を重ねている段階であり、慣れるまでは大変ですが、慣れてしまえば将来的にはもっと効率的に制御盤を制作できるのではないかという手応えを感じています。

まずは、ひとつの事業部と協力してEplanを使った設計・製造連携の検証を進め、最適な仕組みを早く構築することを目指していきます。そこから他の事業部へと横展開を進めていきたいと考えています。

また外販で受ける案件についてもEplanを使って対応できるような仕組みを構築し、自社での生産能力をさらに高めていきます。それに合わせて、Eplanに対応できる他の盤メーカーと協業し、パートナーとしてお互いに生産協力ができるようなネットワークづくりも進めていき、より多くのお客様からの製造の依頼を受けられるようにしていきたいと思っています。