リレー、タイマー、電源、コントローラ、温調など制御盤に組み込まれる機器がさまざまあるなかで、オムロンはラインナップを豊富に揃えるトッププレイヤーです。パネルソリューションとして制御盤用機器・コンポーネンツを幅広く展開し、最近は制御盤を起点としたカーボンニュートラルへの貢献を強化しています。

そんなオムロンは、現在の制御盤業界とその未来についてどう考え、今どんなことに取り組んでいるのか?その戦略について、インダストリアルオートメーションビジネスカンパニー 商品事業本部 コンポ事業部 スイッチPMG長兼コネクタPMG長 経営基幹職の菱川智則氏(写真右)と温調PMG 主査の澤井大介氏(写真左)に話を聞きました。

60年以上の歴史を持つオムロンの制御盤用機器

ーー御社の自動化と制御盤用機器事業の歩みについて

制御機器事業は、1950年代に創業者の立石一真がアメリカでオートメーション化の波を目の当たりにし、その技術を学んだことをきっかけに、日本でもこうしたものを作っていこうというところからスタートしました。それから60年以上にわたって制御盤に搭載されるリレーや電源、温度調節器、タイマーなど多くのコンポーネンツを開発・製造し、お客様に提供することで成長してきました。

その一方で、製造業を取り巻く市場環境は変化し、特に2010年代になると、製品を作って売る「モノ売り」からお客様の困り事を解決する「コト売り」への流れになり、当社も課題解決、ソリューションを中心とした形へと方向を転換しました。制御盤向けのビジネスについても、これまでの製品主体からソリューションへと舵を切り、「パネルソリューション(制御盤ソリューション)」として取り組んでいます。

取り巻く環境と市場からの要求が厳しくなる一方の制御盤業界

ーー製造業の変化にともない制御盤を取り巻く環境も変わっています

世界的に人手不足が急速に進み、コロナ禍によって生活・労働環境が変化してデジタル機器の需要が急増しました。製造業各社でも生産性向上のための取り組みが加速し、生産ラインの設備や装置も高度化・高機能化し、それにともなって制御盤も大きな影響を受けています。

例えば、エンドユーザーの工場では、人手不足によって様々なスキルレベルの人が製造に携わるようになり、IoT化や設備の高機能化を通じて品質のバラツキを抑えたり、生産性向上を進めています。それに対して装置メーカーは、新たな機能やオプションとそれに必要な機器を開発して装置に組み込んで付加価値を上げようとしています。結果、制御盤のサイズは変わらないまま、機器が増えて内部の密度が高くなり、今まで以上に機器の小型化や省スペース化、熱対策が必要になってきています。

また、近年はサプライチェーン強靭化やタクトタイムの短縮、新興国メーカーとの競争激化によって、少しでも早く生産ラインを立ち上げたいという要望が増しています。そのため装置メーカーは設計と製造、立ち上げのスピードを早めており、制御盤メーカーにも短納期が強く求められるようになっています。

他にも、装置の稼働率を上げたいという要望や、装置と制御盤に対して故障やトラブル回避、保守メンテ工数を減らせるようにしてほしいという声も多くなっています。

設計・製造・保守がしやすい制御盤づくりを目指して

ーー制御盤に対する要求が厳しくなっています

こうした変化に対応するためには、装置と制御盤を現場に導入して利用するエンドユーザー、それらを作って納める装置メーカーと制御盤メーカーという制御盤に関連する人々が、どんな課題を抱え、何を望んでいるかを正確に把握して解決策を提案することが大切です。

そこで、制御盤の進化に対応する「Panel(パネル)」、制御盤の設計・製作を効率化する「Process(プロセス)、制御盤を作る人たちにも作業し易さと優しさを提供する「People(ピープル)」、この3つのPをコンセプトに制御盤づくりの革新を目指そうというのが「パネルソリューション」となります。

パネルソリューションでは制御盤を設計・製造して使う上での課題や問題点をお客様から聞き、それを起点として製品を開発するように考え方とプロセスを変えました。さらに、制御盤を使いやすく、作りやすくするためにはどうしたらいいかという観点から、2016年に制御盤内の機器の仕様に対する共通の考え方「Value Design for Panel」を策定し、機器に採用しています。

制御盤用機器の統一仕様「Value Design for Panel」

ーー「Value Design for Panel」で機器の仕様はどのように変わったのですか?

例えば「Value Design for Panel」では、これまで機器によってバラバラだった高さについて、盤用機器の標準高さを決めて一律に揃えました。これによって製品設置の上下方向スペースを20%小型化でき、制御盤内のデッドスペースをなくして機器レイアウト設計がやりやすくなっています。

また入出力信号の端子位置を「上が入力、下が出力」へと統一しました。作業者が考えずに作業できるようにし、配線ミスを未然に防げるようになっています。

ほかにもプッシュイン方式による前面配線を積極的に採用し、配線作業を効率化できるようになっています。機器が密集した状態だと上下方向で配線してねじ締め作業をするのは面倒で手間もかかるのを改良し、組立・配線作業が効率的に行えるようになっています。

設計効率化に対しても、機器のデータを主要な電気CADのライブラリへ積極的に登録し、設計作業をしやすくしています。機械や装置の海外輸出も増えていることから、各機器はCEやULなど主要な国際標準規格に準拠し、輸出向け機械にも便利に使えるようになっています。

「Value Design for Panel」によって、制御盤の設計がしやすく、製造しやすく、保守もしやすくなるようにし、2016年から適応機種の発売を開始して今では53製品1万7000機種品以上に広がっています。

制御盤にも脱炭素が求められる時代 グリーンコンセプトを追加

ーーそして今回、「Value Design for Panel」に新たに環境の要素を加えました

カーボンニュートラルに向けて、日本政府は2030年までにGHG(温室効果ガス)の排出量50%削減するという目標を掲げ、製造業に対してもサプライチェーン全体で削減するように求めています。しかしサプライチェーンの上流には膨大な企業や品目数があり、それらすべてを管理してGHG低減を求めるのは難しく、そのため製造業のカーボンニュートラルへの取り組みは自社や下流での取り組みが中心となってしまっています。

そこで当社は、制御盤とそこに使われる機器を省電力化、省資源化することによってサプライチェーン全体でのGHG低減化に貢献しようと考え、制御盤づくりの低炭素化を目指す取組み「グリーンコンセプト」を掲げ、「Value Design for Panel」に新たに環境に配慮する考え方を加えました。

機器の省電力化・省資源化、バイオマスプラ活用など

ーー具体的にはグリーンコンセプトではどんな取り組みを行なっていますか?

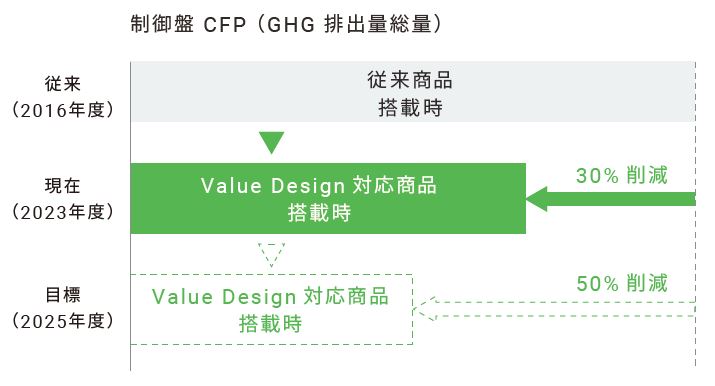

2030年までに、Value Design for Panel製品を搭載した制御盤ライフサイクル上のカーボンフットプリント(CFP)を、2016年のそれに比べて半減するという目標を立てていて、すでに2023年時点で2016年比30%低減を達成しています。制御機器で削減できる電力量はわずかなものですが、簡単に省電力ができ、機器1つひとつが省資源化すればお客様のGHG低減にも役立ちます。

具体的には、ひとつ目として機器の省電力化・省資源化に取り組んでいます。機器を軽量化、小型化することで制御盤の購入部材を省資源化でき、現在、20種類以上の機器で進めています。特に消費電力の大きなパワーサプライ製品には力を入れ、2023年6月に発売した「形S8VK-WA」は、独自技術によって従来から消費電力を約60%削減、重さを約60%の軽量化、体積を約50%低減しています。

ふたつ目は、機器の環境負荷の詳細データをオープンにしてお客様に提供していく予定です。環境負荷を低減したものづくりを行うためにはデータが重要であり、業界に先駆けて製品仕様に関連付けた数値化を行っていきます。今後それらの情報はWEBサイトで公開していく予定です。

3つ目として、機器筐体へのバイオマスプラスチック活用に向けた技術開発と製品展開を進めていきます。将来的には幅広い製品でバイオマスプラスチックを採用し、個々の製品レベルでも低炭素化できることを目指しています。

カーボンニュートラル実現を制御盤から支える

ーー今後に向けて

2020年に機器・コンポーネンツでGHG低減への取り組みをはじめた時は、2030年なんてまだ先だと思っていましたが、あっという間に3年が過ぎました。その間にお客様の意識も大きく変わり、GHG低減に役立つ機器や手段を紹介して欲しいという問い合わせが急増し、予想以上に制御盤における脱炭素化の流れが早いのを感じています。

当社はこれまでも「Value Design for Panel」によって制御盤の工数削減や省スペース化を実現し、製造現場における人手不足などの社会課題を解決してきました。さらに環境に配慮した考え方を取り入れ、人・地球にやさしい制御盤づくりを実現することで、ブランドの認知度を高め、生産現場の脱炭素化とサステナブルなモノづくりの実現に貢献していきます。