DXをはじめ製造業を取り巻く環境変化により、制御盤の発注者であるエンドユーザー・機械メーカーもそれに対応するために自らを変えようとしています。それに対して制御盤メーカーが先回りしているか、または追従できているかというと、そこには大いに疑問が残ります。それは世界のトレンドに対しても同様で、制御盤メーカーのデジタル化やDXの遅れによる周囲とのギャップによって新たな商流から取り残されてしまう懸念が強まっています。

今、日本の制御盤業界とそれを取り巻く環境はどうなっているのか? 生き残るにはどうすればいいか? 電気CADを中心に、制御盤の設計・製造効率化のためのプラットフォームを提供するEPLAN井形哲三代表取締役社長に聞きました。

深刻化する人手不足 制御盤が作れなくなる最悪の未来も

ー現在の制御盤業界をどう見ていますか?

少子高齢化が制御盤業界にも大きな影響を及ぼし、制御盤メーカーは人手不足が進んでいます。日本のものづくりは熟練工など経験の豊富な人々のナレッジの積み重ね、いわゆる長年のやり方や形式知、暗黙知化の上に成り立っています。制御盤業界もこの問題に取り組みはじめていますが、実際はこれからです。

またエンドユーザーや機械メーカーなど制御盤を発注する側は、制御盤を作る現場で熟練者の引退と人手不足の深刻化によって、このままでは制御盤が今までと同じように作れなくなる、納品されなくなるという未来を認識する企業も出てきています。

熟練工頼みから脱却している欧州・中国

ーこれは日本だけの事象ですか?

例えば中国は、現場で暗黙知ができない、人に依存しない社会システムになっています。生産性を上げるためには新しい技術、デジタルツールを使うのが一番の近道で、制御盤の設計・製造もデジタルデータの活用が当たり前のように行われています。中国でのEPLANは日本の10倍の規模感で普及しています。

ヨーロッパでは、もともと開発と設計、生産工程をデジタル化して工程間を結んで全体プロセスを効率化していこうという取り組みを30年以上前から進めてきました。それに関連した企業やサービスがたくさん存在し、SAPなどはその代表的な例です。ここにきてその成果が一気に現れてきてデジタル化が急速に進み、制御盤の設計・製造の効率化が進んでいます。これも「個別最適」よりも「全体最適」を重視する風土があらかじめできていたことが大きいと思います。

一方で日本は、今までのやり方では制御盤が作れなくなるだろうという認識はあっても、直接的な痛み、ダメージを負っていません。そのため変化が遅く、変わることができずにいるという状況にあります。

世界のトレンドは全体最適 個別最適にこだわり遅れる日本

ー個別最適と全体最適、最近よく聞く単語です。

日本人は現場レベルで行う個別最適を得意とし、全体最適が苦手としています。世界では全体最適に向けて動き、電気設計でも同じような動きになっています。

これまで制御盤メーカーの電気設計部門は自らの領域の個別最適、設計効率化に注力し、その先の製造部門や保全部門のことまで考えなくて良く、何の問題もありませんでした。なぜか? というと、製造や保全部門の現場の熟練工や経験者が多く存在し、暗黙知、彼らが身につけた知見とノウハウ、技術力で高いレベルで効率化を行い、それで高い生産性を維持できていたからです。

しかし今は熟練工や経験者が減り、状況が変わっています。その中で生産性を上げていくには、標準化をベースとした全体最適へと移行していくことが近道です。

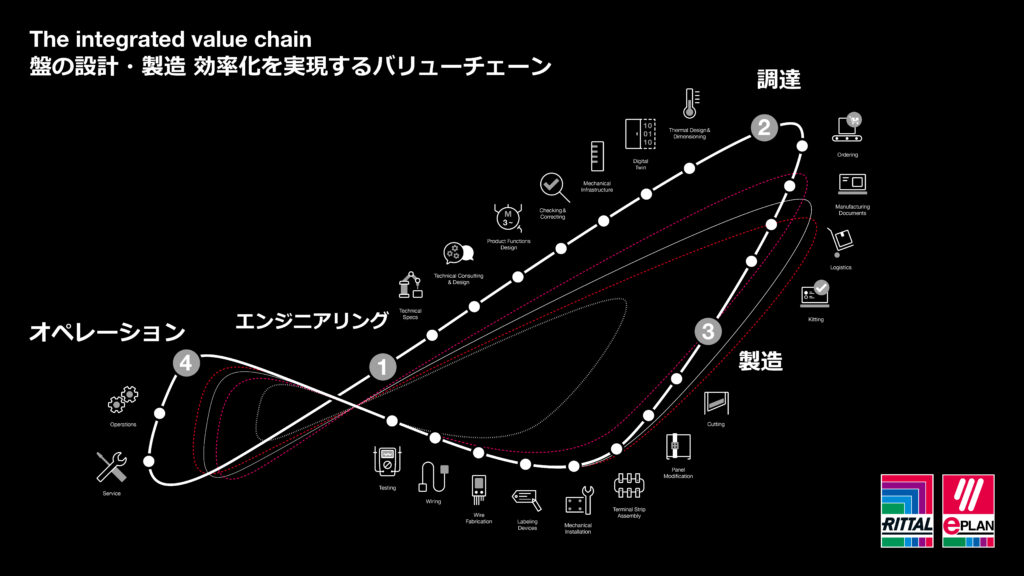

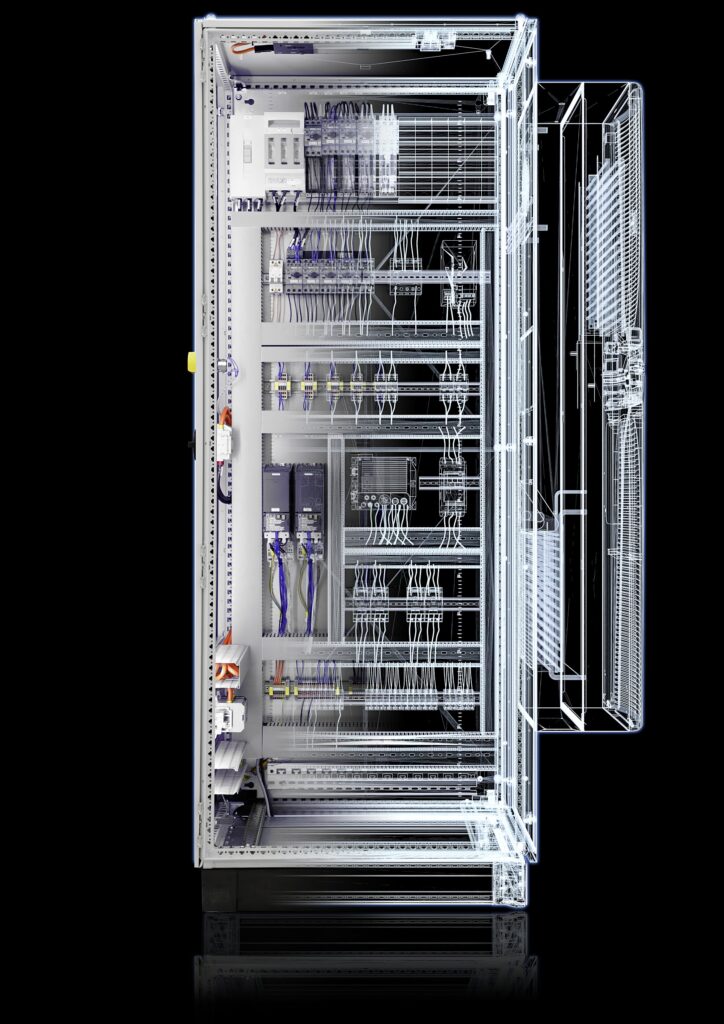

幸いなことに制御盤の設計・製造は全体最適がしやすいプロセスです。電気設計の段階で部品選定を行い、そのまま回路図を作ることができ、そこまでやると必要なハーネスの本数と長さも決まります。つまりは設計データを作れば、後の工程にも応用できるデータが齟齬(そご)のない状態でそろうのです。そのデータによって作業指示書や部品表、メンテナンスの仕様書が簡単に作成でき、さらには電線加工機等を使った自動化などにもつなげることも可能になります。

電気設計部門の効率化だけ考えてもあまり成果は上がりません。後の工程も視野に入れて全体最適化に取り組むことが重要です。

データ活用を促進するための設計の標準化

ーでは具体的に全体最適のためには何をすればいいのでしょうか?

全体最適のために必要なのが、制御盤のユニット設計、設計の標準化です。

制御盤を設計する際、機能ごとにユニットとして設計しておくと、その設計データをリサイクルして使い回しをしやすくなり、次の開発がスムーズにできるようになります。それを小さな箱、ミドルサイズ、大きな箱にするかは各企業のやり方次第で選ぶことができます。

最近は設計の標準化について、設計した機能ユニットを小さな箱に収めてモジュール化し、それをコネクタで接続して一つの制御盤として機能させる新しい制御盤の形、いわゆるモジュラー制御システムの関連で設計標準化の話をすることが増えています。しかしモジュラー制御システムに限らず、ユニット設計で設計を標準化することは制御盤の設計・製造の全体最適を進める上での基本であり、重要なことは間違いありません。

標準化で大きく変わる制御盤の作り方 新たなビジネスも

ー利活用できるデータづくりですね。

これがもっと進んでいくと、制御盤のビジネスも「ものづくり」から「ことづくり」になり、新しい道が開けてきます。

例えば、制御盤メーカーが電源モジュールユニットを自社製品として販売したり、さらに回路図も含めて付加情報をつけて販売するなども可能になります。

また商社の位置付けも、単なるもの売りから、納期や価格情報も含めた各社の部品データをクラウドにアップしてサービスを展開し、制御盤メーカーやエンドユーザーはそこから部品を購入するようになる「販売コーディネータ」へと変わっていきます。購入者側にとっては便利で効率的になり、制御盤の設計時間の削減という価値提供サービスに変化していきます。

制御盤設計に必要な部品データがクラウド上にあれば、設計者は必要なデータをダウンロードし、EPLANで回路図を手に入れ、それをつなげば設計が完了します。後は、そのまま部品を調達し、配置して組み立てるだけで制御盤が完成します。そうなれば少人数で短い期間で制御盤を作れるようになり、人手不足にも対応できます。これが設計の標準化の効果であり、私たちはそこを目指しています。

電気とメカ、設計・製造、購買・調達も一つにつながる時代に

ー設計から製造、さらには購買・調達もつながっています。

そのためにEPLANは、国際的な製品データ標準「eCl@SS」にのっとっています。eCl@SSはISOとIECに準拠した製品データの国際標準で、将来的にはeCl@SSが製品データのスタンダードな形式になるとされています。この形式にのっとることによって電気設計とメカ設計、製造、購買・調達まで全部つながり、ERPとPDMが連携して齟齬のないデータが流れ、全体最適が実現できるようになります。

DXに合わせて進む全体最適化 日本がスルーされる恐れも

ー日本でもこうした全体最適、設計データの活用の取り組みは出てきていますか?

主に発注者側が制御盤も含めた全体最適化へ歩を進めています。

グローバルに展開している大手の機械メーカーでは、彼らが競合する欧米や中国メーカーのやり方を見て意識が変わってきました。今までと同じ形で制御盤を作り続けるのは難しいと考える人たちが出てきて、全体最適への取り組みがスタートしています。またDXやデジタル化に取り組んでいる企業でも、製造部門のDXの調査をする中で、設計の標準化とデータ活用に着目し、そこにメスを入れようという企業も出てきています。

さらに、機械メーカーの中には、新しい機械や装置を開発・製造をする過程で、それに対応した新しい制御盤が必要なのか?必要だとしたら、それに対応した制御盤を日本国内で作れるのか?を検討し、もし日本で作れないのであれば、海外の制御盤メーカーに発注して輸入することも視野に入れている企業もあります。また、そのまま海外の制御盤メーカーへの発注が当たり前になると、制御盤の中の部品・コンポーネンツの選定も海外の制御盤メーカーが行うこととなり、今度は日本の部品メーカーにとって不利な状況になりかねません。

制御盤メーカー・部品メーカーが生き残るためにやるべきこと

ー波に乗り遅れると制御盤業界全体にとって大問題になりかねません。

そうならないためにも制御盤メーカーは設計標準化や全体最適に向けて動き、かつエンドユーザーや機械メーカーの動きに注意する必要があります。

これから制御盤メーカーが生き残っていくためには、まず非熟練者でも組み立て作業ができるようなやり方、熟練者の知識を最大限に生かしながら生産性を上げることが重要です。加えて、自社で設備を持たずに生産性を上げられる手段、例えばハーネス加工機を数社でシェアしたり、標準化された盤を外部から購入するなど、従来のやり方にこだわらず、あらゆる手を尽くす必要があります。

また、デジタル化によってどこまでがエンドユーザー/制御盤メーカーの役割であると明確にし、発注者と連動した動きができるようになることも不可欠です。製品開発の流れや技術トレンドを確実につかみ、さまざまなバリエーションの制御盤に対応し、さらには輸出機械向けに適合する世界標準にのっとった海外制御盤も作れる、発注者が困った時に頼れる制御盤メーカーになっていくことです。

また日本の部品メーカーについては、日本のコンポーネンツは世界的にも優れています。それ自体に競争力があり、さらに製品を強くしていくことが基本ですが、一方でその製品データは自社のサイト内や非公開で流通していません。例えば、当社が提供している部品ポータルサイト「EPLAN Data Portal」への日本メーカーの登録はまだ一部にとどまっています。

EPLANを使っている世界中の設計者は、EPLAN Data Portalから必要な製品データを引き出して設計業務に使っています。逆をいえば、ここに製品データが登録されていないと設計者から選ばれる可能性は下がってしまいます。日本の部品メーカーもまずは自社の製品データをEPLAN Data Portalに登録し、全体最適の中に入ること、設計者に選ばれる舞台に上がることが大切です。

制御盤DXに向けたクラウドソリューションを強化

ー今後に向けた活動・展開など

当社と姉妹会社のリタールを含めたLOHグループは長年にわたって、電気設計CADと制御盤の箱、ソフトウエアをどう連携して制御盤の設計・製造プロセスの全体最適をやっていくかをグローバルでやってきました。それが世界で最も大きいシェアにつながっているのだと思います。EPLANとしては、引き続き制御盤DXに向けてのソリューションをクラウドベースで進化させ展開していきます。

また、これからも引き続きこうした世界規模で進んでいる技術トレンドを広く紹介・啓蒙し、その実現を支援しながら、一方で日本人が得意とする個別最適をブラッシュアップするサポートをサポートする活動を展開していきます。

■EPLAN https://www.eplanjapan.jp/

■EPLANブログ https://blog.eplanjapan.co.jp/