工作機械や半導体製造装置、各種産業機械にとって制御盤は頭脳であり心臓でもある中核部材。その意味で機械メーカーにとって制御盤メーカーは切っても切り離せない重要なパートナー。その逆も然りです。

世界的に高まる自動化と電動化需要の半面、人手不足が進み、機械メーカーも制御盤メーカーも難しい舵取りが続いています。そのなかで機械の付加価値を高め、サプライチェーンを強靭化するには、お互いがフラットに知恵を出し合って最適な制御盤の設計・製造プロセスを再構築していくことが重要です。

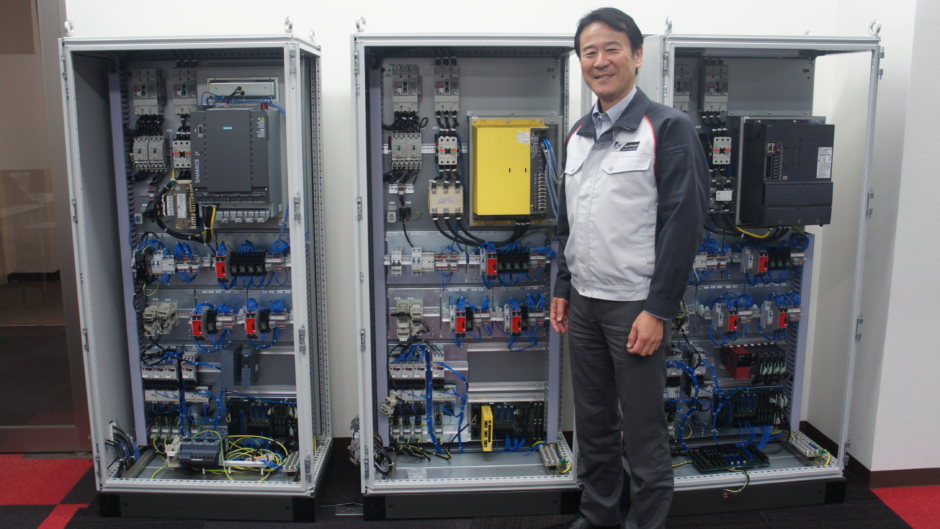

制御盤メーカーとして、工作機械や半導体製造装置、ロボットなど大手機械メーカーを支えるマグトロニクスの代表取締役社長の菅正彦氏に、いまの制御盤業界と同社の取り組みについて聞きました。

長年、工作機械・ロボットを支えてきた制御盤メーカー

ーー御社について教えてください

当社は1979年の設立で、はじめは「富士マグトロニクス」という社名でした。当社の関係会社で板金加工を主事業とする富士精密が、ファナック向けの製造請負を行う際、それ専用の会社として設立されたのがはじまりとなります。

1984年にファナックから資本参加いただき、社名も「ファナックマグトロニクス」となり、その後2013年に資本関係を解消して独立し、現社名の「マグトロニクス」となって新たなスタートを切りました。そこから工作機械に加え、半導体製造装置、産業機械、計測機器メーカーなどにもサービスを広げ、ちょうど10年になります。

ひと月あたり制御盤500面・ケーブル・ハーネス3万キット製造可能

ーー事業概要と社員数、生産拠点など教えてください?

制御盤メーカーではありますが、実際は制御盤とケーブル・ハーネスの受託加工が事業の2本柱となっています。売上比率も制御盤が49%、ケーブルハーネスが46%とおよそ半々です。

生産拠点は、本社がある神奈川県座間市内に神奈川第1工場と神奈川第2工場があり、大阪工場(東大阪市)、奈良工場(大和郡山市)、栃木工場(宇都宮市)、海外にタイ工場があります。社員数は490人で、これ以外に板金や制御盤製造、ケーブル・ハーネス加工、プリント基板実装(PCB)を手伝ってくれる協力会社が複数社あります。

全体の生産能力は、制御盤は月産500面、ケーブル・ハーネスは3万キットを作ることができます。

高い現場力で多品種少量生産に対応 しかし限界も

ーー自社または制御盤業界について、いま感じていることは?

制御盤事業に関して、現行の設計・製造プロセスでは生産量が限界に近いと感じています。

当社が製造しているのは主に工作機械や産業機械向けの制御盤で、これらはインフラなどの一品一様のカスタム制御盤と異なり、汎用的で生産数が多く、標準的な制御盤だと思われがちです。しかし実際は、機種によって制御盤の中身が異なり、やっていることは多品種少量生産です。毎月500面近くを生産していますが、その中身は20社・30社からの異なる300機種向けの制御盤の製造であり、カスタム盤とほとんど変わりません。

人手不足と制御盤自体の高性能化によって組立や配線作業が煩雑になるなか、今までのやり方でこれだけの数を製造でき、品質をコントロールできていること自体が奇跡に近い状態です。これは現場が優秀で、社員の皆が苦労して頑張ってくれているからこそ実現できていることで、そこは感謝し、誇れることです。

しかしながら、このギリギリの状態は解決しなければなりません。自社でもっと自動化や効率化を進めると同時に、発注者のお客様を含めてプロセス全体で制御盤の設計・製造の標準化を進めることが必要です。そうなればもっと効率的に作れ、生産できる面数も増えていきます。しかし発注者側とはこの厳しい状況に対する認識の違い、ギャップが大きく、苦労しています。

制御盤メーカーの厳しい実情と機械メーカーの認識のギャップ

ーーどんな違い、ギャップがあるのでしょうか?

工作機械やあらゆる産業機械の設計から製造、立ち上げのプロセスでは、機械設計がはじめにあり、電気設計や制御盤は下流工程に置かれています。

上流の設計段階では製品が完成した時の姿に焦点を当てているため、何かがあった際のしわ寄せや帳尻合わせはすべて現場で対応することになります。実際、当初の設計図面通りに完成品まで到達できることは少なく、組み立てや配線、電気設計など下流工程で対応しているから生産できていることがほとんどです。最下流でそうした対応の多くを担っているのが制御盤メーカーで、その制御盤メーカーも人手不足等で限界に近づいており、このままでは今まで通りの生産ができなくなる可能性も出てきています。

多くの機械メーカーは自社では制御盤を製造せず、外部に一任しているため、こうした状況に対する理解が薄く、設計図面通りにいかなかった場合に現場の知恵や工夫で乗り越えたとしても、その価値を理解し、評価してくれる企業はわずかです。制御盤メーカーは下請けの1社であり、これまで期日通りに納品できてきたため、機械メーカーの多くでは制御盤メーカーの痛みとサプライチェーンに対する危機感が薄めです。

その一方で、機械メーカーのなかでも3D CADを活用して設計から製造までデータ連携して標準化し、プロセス全体で生産性を上げていこうという流れも出てきてはいますが、それもごく一部。しかも社内で総論賛成・各論反対が繰り返され、なかなか進んでいません。

デジタル化、自動化で対応するも標準化は必須

ーーそうした状況に御社ではどう対処しているのですか?

まずは自社の生産性を上げるための取り組みを強化しています。

自社独自の生産支援システムを開発し、生産設計から工場作業までがスムーズに繋がる仕組みを構築しています。多品種少量生産ではありますが、可能な限り工程を集約して自動化を進めています。また携帯端末、タブレットなどのIT機器を工場に導入し図面や指示書のペーパーレス化を進め、図面を探すなど情報に辿り着く時間を大幅に短縮しています。

お客様と協業して生産性向上を進めたケースでは、電気設計CADのEPLANを導入してデータ活用を積極的に進め、例えば機種が変わって新しい設計図面が来た際、昔は紙やPDFから変更点を探すのではなく図面管理で過去のデータから変更点をすぐに抽出できるようにしました。

電線加工・配線作業についても、生産設計の段階でCADにて線長を決め、電線加工を現場合わせではなく前工程で製作し、電線加工自体も、まとめて作れるものは自動加工機で機械化しています。

2022年は2018年と売上高と生産面数はほぼ同じ水準ながら残業時間を25%減らすことができました。これは近年の部品不足により機械メーカーが先行および長期発注をいただいたことで効率的な生産計画を立てることができたこともありますが、休日出勤や残業が十分にできず、さらにコロナ禍で色々な制限があるなかで、上記のような改善活動により一人当たりの生産高を落とさないように創意工夫を重ねた生産現場の努力の結果でもあります。さらに生産現場がひっ迫した場合には、同業のパートナー企業に支援していただいたことも大きな要因です。

しかしながら、働く人は少しずつ減り、新しく入ってくる人も少ない状況に変化はなく、自社の生産性改善活動だけでは限界に来ています。制御盤の設計・製造プロセス全体で標準化しない限り、これ以上の生産性向上はできません。

制御盤の設計・製造プロセスの見直しが必須

ーー生産性を上げるためには、自社だけでなく、機械メーカーと一緒に変わっていくことが大事ですね

そうですね。しかしながら、お客様にとっても最上流にあるエンドユーザーの意向が最優先であり、それに対応することに精一杯で、プロセス全体の変革まで手が回らないのかもしれません。そのため当社では、お客様にとってプロセス全体を最適化して生産性が上がり、私たち自身の効率化にもつながる提案を進めています。

具体的には、お客様に対して3D CADの活用を薦めており、3D CADを活用することによってお客様は3D CADで効率的な設計ができ、当社も3D CADで描いた図面データを受け取ることができれば、自社の生産技術が再設計することなくそれを社内や現場に展開して、今以上に効率的なものづくりができるようになります。

制御盤メーカーが単独で創意工夫でやることは限界に来ています。機械の設計・製造プロセス全体を見直し、上流から変わっていくことが重要です。

制御盤メーカー側から効率化の手段を提案

ーー今後に向けて

制御盤メーカーは、制御盤を実際に作っているからこそ効率化のやり方を熟知し、独自の知見や技術を持っています。いまの市場環境は、そうした手法を制御盤メーカーからお客様に提案できる環境になっていて、当社もそれを強化しています。

例えば、上流工程、お客様の制御盤の設計段階から関わることができたケースでは、当社が設計から入ることで、制御盤のコストダウンにつながり、お客様自身も本来注力すべき領域に集中できたと高く評価してもらえました。

最近はカーボンニュートラルや脱炭素がキーワードとなり、お客様もCO2削減のあらゆる手法を検討しています。当社も脱炭素につながる制御盤や制御盤の設計・製造の方法などの提案を進めています。

この3つの制御盤も、NCはファナックと三菱電機、シーメンスとそれぞれ違いますが、その他の部分は社内で標準化・モジュール化していて、これらを組み合わせれば簡単に制御盤が出来上がるという仕組みを整えています。お客様が自分なりにイチから制御盤を考えるのではなく、こうした仕組みを活用することでもっと効率化できるようになります。これよりさらに進化し、ボックス同士を繋げて制御盤になるモジュラー制御盤も展示会等で展示したりして、新たな制御盤像と効率化の手法を啓蒙しています。

また新規事業として、制御盤設計支援、3D CAD導入支援、コンサルティングなどのサービス事業、制御盤内で活用が可能なモジュール製品の開発などに取り組んでいます。

さらに完成した機械での納入を希望するお客様にはODMサービスも行っています。写真は食品用梱包機械で、制御盤のみならず、フレーム、メカ部品などのすべてを当社で調達し、組立・検査までを行いお客様に納入しています。すでに国内外に納入実績があります。

機械の性能について、今では電気に関わる部分はどのメーカーの機器を使っても大きな違いはなく、そこから差別化するのは大変です。お客様はそこに時間を取られるよりも、もっとコアな部分に力を注ぐことが大切です。制御盤や電気に関する部分は当社にまかせてもらい、そうすればお客様は社内のリソースを効率的に配分でき、当社も業務をやりやすくなります。今までのようにただ注文を受けるだけではなく、お互いにメリットが生まれるような提案を進めていきたいと思います。